Moderne Blowmolding-Designs erreichen heutzutage sehr enge Toleranzen, manchmal weniger als 0,1 mm bei Serienproduktion. Eine solche Präzision ist insbesondere bei Produkten wie Kraftstofftanks für Autos oder Medizinflaschen entscheidend, da bereits geringe Größenabweichungen (etwa 2 %) später erhebliche Probleme verursachen können. Hersteller verlassen sich zunehmend stark auf Simulationssoftware. Diese fortschrittlichen Tools können das Materialverhalten während des Fertigungsprozesses mit recht hoher Genauigkeit vorhersagen, etwa 90 % genau. Dadurch müssen Unternehmen nicht mehr so viele Testläufe durchlaufen, wodurch Zeit und Materialverbrauch um etwa ein Drittel im Vergleich zu älteren Methoden reduziert werden.

Mehrfachkavitätenformen mit temperaturgeregelten Zonen gewährleisten eine Wanddickenuniformität von ±0,05 mm über 50.000+ Produktionszyklen. Eine Gauge-R&R-Studie aus 2024 ergab, dass maßgeschneidertes Werkzeug die Messwiederholbarkeit in lebensmittelverträglichen Verpackungen um 28 % verbessert. Echtzeit-Drucksensoren erkennen Parison-Dickenabweichungen von nur 0,3 % und ermöglichen sofortige Anpassungen innerhalb des Zyklus, um die Konsistenz sicherzustellen.

Visionsysteme, die die Inspektion automatisieren, können etwa 120 Teile pro Minute überprüfen und dank maschineller Lernalgorithmen sogar winzige Fehler erkennen, die lediglich 40 Mikrometer Quadrat groß sind. Fabriken, die diese Systeme zusammen mit ihren SPC-Dashboards einsetzen, stellen fest, dass sie Probleme 41 Prozent schneller diagnostizieren können als zuvor. Die eigentliche Kosteneinsparung entsteht durch reduzierte Abfallmengen während der Flaschenproduktion, bei der der Abfall um rund 18 Prozent sinkt. Zudem helfen dieselben Systeme Herstellern dabei, den strengen Anforderungen der ISO 13485 für die Produktion von Medizinprodukten weiterhin zu entsprechen. Viele Werksleiter berichten sogar, dass diese Systeme die Qualitätssicherung im Alltag deutlich entspannter gestalten.

Ein großer Hersteller von medizinischen Geräten verzeichnete nach dem Wechsel zu auf Cavity Pressure optimierten Formen einen dramatischen Rückgang bei den Defekten an Infusionsbeutel-Anschlüssen. Die Verbesserung lag bei rund 60 %, was einen spürbaren Unterschied bei der Produktzuverlässigkeit machte. Der spezielle Blasformprozess hielt Toleranzen über eine Million produzierte Einheiten hinweg unter 0,08 mm, eine entscheidende Voraussetzung, um die in medizinischen Umgebungen erforderlichen Sterilbedingungen sicherzustellen. Durch den Einsatz von KI-basierten Dimensionskontrollen gelang es, den Validierungsprozess um fast zwei Monate zu verkürzen. Dies zeigt eindrucksvoll, wie wichtig präzises Engineering wird, wenn die Produktion hochgelaufen wird und gleichzeitig die strengen regulatorischen Anforderungen eingehalten werden müssen, mit denen die Branche täglich konfrontiert ist.

Individuelle Blasformdesigns ermöglichen es Herstellern, über standardisierte Verpackungen hinauszugehen und maßgeschneiderte Geometrien für vielfältige Anwendungen umzusetzen – von kindersicheren Verschlüssen im pharmazeutischen Bereich bis hin zu leichten, nachhaltigen Behältern für Getränke.

Moderne Blasformmaschinen können die Flaschenhöhe von etwa 50 mm bis zu 500 mm relativ schnell anpassen, wobei sie auch Veränderungen an Halsabschlüssen und Bodendesigns ermöglichen, und das alles ohne komplett neue Werkzeugkonfigurationen. Eine aktuelle Analyse der Branche aus dem Jahr 2023 ergab, dass mittlerweile fast zwei Drittel der Lebensmittelunternehmen diese modularen Formensysteme für flexible Verpackungen über ihre verschiedenen Produkte hinweg nutzen. Besonders wertvoll ist dabei die deutlich gesteigerte Effizienz auf der Produktionsfläche. Die Umrüstzeiten zwischen verschiedenen Lagerartikeln (SKUs) verkürzen sich um etwa 12 bis 15 Prozent gegenüber älteren, traditionellen Methoden, was insbesondere bei der Produktion mehrerer Produktlinien in ein und derselben Anlage erhebliche Vorteile bringt.

In letzter Zeit sind uns einige wirklich coole Designveränderungen aufgefallen, wie zum Beispiel die schrägen Griffe an großen industriellen Chemikalienbehältern, asymmetrische Oberflächen, die einen besseren Griff an Sportflaschen ermöglichen, und diese praktischen Mehrkammer-Systeme in hochwertigen Hautseren. Solche besonderen Formen setzen sich immer mehr durch, da Verbraucher sowohl Funktionalität als auch etwas Einzigartiges suchen, das im Regal auffällt. Schönheitsunternehmen haben tatsächlich festgestellt, dass ihre Produkte in ungewöhnlichen Behältern etwa 25 Prozent mehr Aufmerksamkeit erregen. Das ist angesichts der heutigen starken Konkurrenz in den Beauty-Abteilungen durchaus nachvollziehbar.

Konforme Kühlkanäle und Hybrid-Metall-Polymer-Formen erreichen heute eine Wanddicken-Gleichmäßigkeit von ±0,15 mm und ermöglichen komplexe Oberflächenstrukturen. Diese Fortschritte eliminieren viele der früheren designbedingten Einschränkungen:

| Fähigkeit | Traditionelle Grenzen | Advanced Solutions |

|---|---|---|

| Untergrabene Komplexität | 0-1 Stufe | 3+ stufige innere Kerne |

| Oberflächenbearbeitung | Glanz/Matte | Mikrostrukturierte Muster |

| Entformungsschrägen | ≥3° | 0,5° mit Auswerferstiften |

Diese Weiterentwicklung in der Formenbau-Technik ermöglicht eine Erfolgsquote von 89 % beim ersten Versuch für komplexe medizinische Gehäuse, verglichen mit 55 % bei konventioneller Werkzeugtechnik.

Modulare Blasformsysteme mit austauschbaren Komponenten reduzieren die Umrüstzeit um bis zu 70 %, sodass saisonale oder limitierte Verpackungen innerhalb von 3–4 Wochen statt 12+ Wochen eingesetzt werden können. Diese Flexibilität ist gerade in schnelllebigen Branchen wie der Getränkeindustrie entscheidend, da 64 % der Verbraucher limitierte Designs bevorzugen. Individuelle Anlagen ermöglichen somit eine schnelle Ausrichtung an veränderte Marktanforderungen.

Adaptive Spritzblasverfahren unterstützen lokale Produktionsstrategien. Eine Studie aus dem Jahr 2024 mit 450 Herstellern zeigte, dass regionalisierte Werkzeuge die Logistikkosten um 22 % senkten und die Einhaltung lokaler Nachhaltigkeitsvorschriften verbesserten. Für Nischenmärkte wie Bio-Kosmetik ermöglicht maßgeschneiderte Engineering einzigartige Formen – wie sechseckige Flaschen oder ergonomische Spender –, die mit Standardwerkzeugen nicht hergestellt werden können.

Spezialverpackungen verzeichneten letztes Jahr ein Wachstum mit nahezu doppelter Geschwindigkeit des allgemeinen Marktes, hauptsächlich weil Unternehmen begannen, maßgeschneiderte Blasformtechniken anzunehmen. Neue Unternehmen, die diesen Ansatz umsetzen, bringen ihre Produkte typischerweise etwa 40 Prozent schneller auf den Markt als Wettbewerber, die bei Standardwerkzeuglösungen bleiben. Die Fähigkeit, Designs schnell zu prototypen und anzupassen, macht beim Kundenbindung entscheidend aus. Marken, die sich durch einzigartige Verpackungsformate hervorheben, haben zudem etwas Interessantes bemerkt – ihre Kundenbasis bleibt ihnen im Durchschnitt etwa 29 Prozent länger treu. Der Zusammenhang zwischen kreativer Verpackung und treuen Kunden wird in der Branche zunehmend deutlicher.

Maßgeschneiderte Formenbau-Technik reduziert Zykluszeiten um 12–18 %, indem das Werkzeugverhalten an das spezifische Materialverhalten angepasst wird, wodurch überflüssige Kühlphasen entfallen, ohne die Festigkeit zu beeinträchtigen. In Hochleistungsverpackungslinien ergibt diese Effizienzsteigerung 400–600 zusätzliche Einheiten pro 8-Stunden-Schicht im Vergleich zu Standard-Systemen.

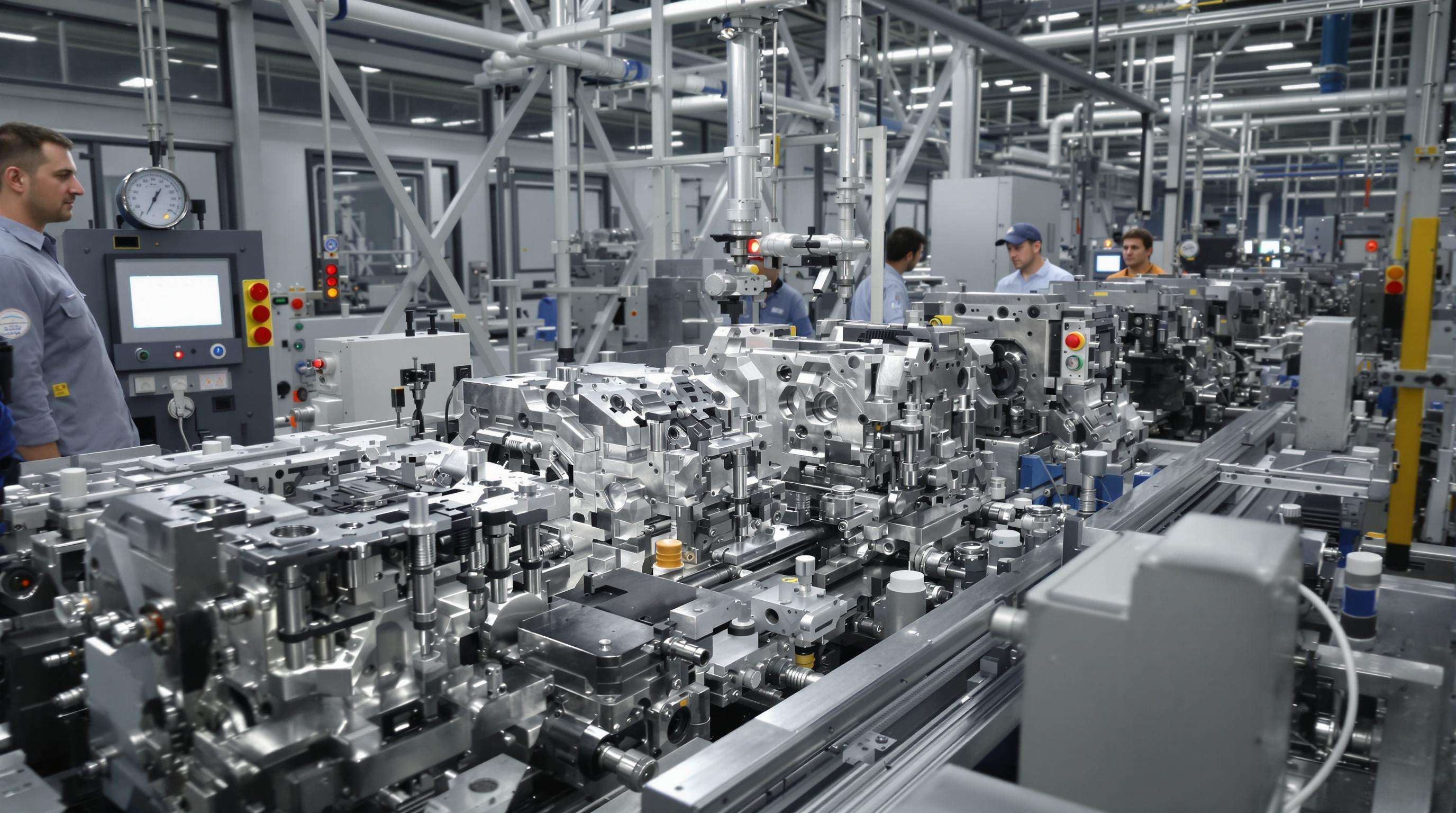

Automatisierte Materialhandhabung und Inline-Inspektion reduzieren die Arbeitskosten um 30–45 % über mehrere Produktionsstufen hinweg. PLC-Integrationen ermöglichen die Echtzeit-Steuerung von Wandstärke und Druck, wodurch manuelle Eingriffe minimiert werden. Diese Automatisierung entlastet die Bediener und erlaubt es ihnen, sich auf die Prozessoptimierung statt auf die routinemäßige Überwachung zu konzentrieren.

Obwohl individuelle Werkzeuge 20–35 % höhere Anfangsinvestitionen erfordern, erreichen Hersteller typischerweise eine Amortisation innerhalb von 12–18 Monaten aufgrund geringerer Ausschussraten und reduzierten Energieverbrauchs. Eine Analyse aus dem Jahr 2023 von 47 Produktionsstätten ergab, dass maßgeschneiderte Spritzblasmolden nach drei Jahren 9 % niedrigere Stückkosten erzielten als nachgerüstete Altanlagen.

Durch eine fortgeschrittene Moldenströmungsanalyse wird der Materialverbrauch bei komplexen Elementen wie Griffe und Gewindeverschlüsse um 18–22 % reduziert. Virtuelle Prototypenerstellung eliminiert Versuch-und-Irrtum-Abfall, insbesondere bei der Produktion medizinischer Behälter, die eine Genauigkeit von ±0,15 mm erfordert. Bei mittelgroßen Produktionsmengen reduziert diese Präzision den jährlichen Polymerverbrauch um 7–12 Tonnen.

Präzision bei Blasformdesigns ist entscheidend für die Fertigung von Komponenten wie Kraftstofftanks für Autos oder Medizinflaschen, bei denen geringe Größenabweichungen zu erheblichen Problemen führen können. Die Einhaltung enger Toleranzen gewährleistet Produktzuverlässigkeit und Sicherheit.

Individuelle Formwerkzeuge, wie Mehrkavitätenformen mit temperaturgeregelten Zonen, erreichen eine konsistente Wiederholbarkeit, indem sie eine einheitliche Wandstärke beibehalten und während des Zyklus Anpassungen anhand von Echtzeit-Drucksensoren vornehmen.

Innovative Designs bei Getränke- und Kosmetikverpackungen umfassen beispielsweise schräg angeordnete Griffe an Behältern, asymmetrische Flächen für ein besseres Griffgefühl und Mehrkammerkonstruktionen. Diese Designs richten sich nach den Verbraucherpräferenzen hinsichtlich Praktikabilität und auffallender Produkte.

Fortgeschrittene Formenkonstruktion, einschließlich konformer Kühlkanäle und Hybrid-Metall-Polymer-Formen, überwindet traditionelle Designgrenzen, indem komplexe Geometrien, verbesserte Oberflächentexturen und präzise Entformungswinkel ermöglicht werden.

Die Integration von Automatisierung in Spritzblasverfahren reduziert die Arbeitskosten, da eine Echtzeitsteuerung ermöglicht und manuelle Eingriffe minimiert werden. Automatisierung steigert die Effizienz und ermöglicht es den Bedienern, sich auf die Optimierung des Prozesses anstelle der routinemäßigen Überwachung zu konzentrieren.

Top-Nachrichten

Top-Nachrichten2024-10-29

2024-09-02

2024-09-02

Urheberrecht © 2024 Changzhou Pengheng Auto parts Co., LTD