Günümüzde kalıp tasarımı oldukça dar toleranslara ulaşabiliyor, seri üretimde bazen 0,1 mm'nin altına inebiliyor. Söz konusu olan hassasiyet, özellikle otomobil yakıt tankları ya da ilaç şişeleri gibi ürünlerin üretiminde oldukça önemli çünkü küçük boyut farklılıkları (yaklaşık %2 sapma) ileride büyük sorunlara neden olabilir. Üreticiler aynı zamenda simülasyon yazılımlarına daha çok güvenmeye başladılar. Bu gelişmiş araçlar, malzemenin üretim sürecinde nasıl davranacağını oldukça doğru bir şekilde tahmin edebiliyor, belki de %90 doğruluk seviyesinde. Bu da şirketlerin eskiden olduğu kadar fazla test döngüsünden geçmesini engelliyor ve zaman kaybetmeden ve malzeme israfını azaltarak yaklaşık üçte bir oranında maliyetten tasarruf sağlıyor.

Sıcaklık kontrollü bölgelere sahip çok boşluklu kalıplar, 50.000+'den fazla üretim döngüsünde ±0,05 mm duvar kalınlığı tekdüzeliliğini sağlar. 2024 tarihli bir Ölçüm Tekrarlanabilirliği ve Tekrar Edilebilirliği (Gauge R&R) çalışması, özel kalıpçılığın gıda sınıfı ambalajlarda ölçüm tekrarlanabilirliğini %28 oranında artırdığını göstermiştir. Gerçek zamanlı basınç sensörleri, parison kalınlığındaki %0,3'lük değişimleri tespit edebilir ve tutarlılığı sağlamak için çevrim sırasında anında ayarlamalar yapılmasına olanak tanır.

İnceleme işlemlerini otomatikleştiren görsel sistemler, dakikada yaklaşık 120 parça kontrol edebilir ve makine öğrenimi algoritmaları sayesinde yalnızca 40 mikron kare ölçüsünde küçük hataları tespit edebilir. Bu sistemleri SPC panolarıyla birlikte uygulayan fabrikalar, sorunları eskisinden %41 daha hızlı teşhis edebildiklerini fark eder. Gerçek tasarruf, şişe üretim süreçlerinde atık malzemelerin yaklaşık %18 azalmasından kaynaklanır. Ayrıca bu sistemler, tıbbi cihaz üretimi için gerekli olan katı ISO 13485 gereksinimlerine uyum sağlamada üreticilere yardımcı olur. Birçok işletme müdürü aslında bu kurulumun kalite kontrol sürecini günden güne çok daha az stresli hale getirdiğini belirtmektedir.

Kavite basıncı optimize edilmiş kalıplara geçtikten sonra, büyük bir tıbbi cihaz üreticisi IV poşeti bağlantı noktalarındaki hatalarda önemli ölçüde düşüş yaşadı. Bu iyileşme yaklaşık %60 seviyesindeydi ve ürün güvenilirliği açısından gerçek bir fark yarattı. Özel şişirme kalıplama kurulumları, bir milyondan fazla üretilen birim boyunca değişimleri 0,08 mm'nin altına tutmayı başardı ve bu da sağlık ortamlarında gerekli olan steril koşulları korumak için son derece önemliydi. Yapay zekâ temelli boyutsal kontrollerin uygulanması, onlara doğrulama süreçlerini neredeyse iki ay kısaltma imkânı sağladı. Bu durum, sektörün her gün karşı karşıya kaldığı sıkı düzenleyici standartlara uyarken üretim ölçeğini büyütürken hassas mühendisliğin ne kadar önemli olduğunu gösteriyor.

Özel şişirme kalıplama tasarımı, üreticilerin standartlaştırılmış ambalajların ötesine geçmesine olanak tanır ve ilaçlarda çocuk dirençli kapaklardan içecekler için hafif ve sürdürülebilir kaplara kadar çeşitli uygulamalar için özel geometriler sunar.

Günümüzde üfleme kalıplama makineleri, yaklaşık 50 mm'den 500 mm'ye kadar olan şişe yüksekliklerini oldukça hızlı bir şekilde ayarlayabiliyor; aynı zamanda tamamen yeni kalıp kurulumlarına ihtiyaç duymadan boyun bitimlerini ve taban tasarımlarını değiştirmek mümkün. 2023 yılında yapılan bir sektörel inceleme, neredeyse üçte iki oranında gıda şirketinin artık farklı ürünlerinde esnek ambalajlama için modüler kalıp sistemlerini kullandığını ortaya koydu. Bunu oldukça değerli kılan şey, üretim alanında işlerin ne kadar hızlı yapıldığıdır. Farklı stok birimleri arasında yapılan dönüşümler, daha eski geleneksel yöntemlerle kıyaslandığında yaklaşık %12 ila %15 daha az zaman alıyor ve aynı tesis üzerinden birden fazla ürün hattı çalıştırıldığında bu süreler birikerek artıyor.

Son zamanlarda büyük endüstriyel kimyasal kaplarda görülen açılı saplar, spor şişelerinde daha iyi kavrama sağlayan asimetrik panel yapıları ve yüksek kaliteli cilt bakım serumlarında yer alan çok odacıklı düzenler gibi oldukça dikkat çekici tasarım değişiklikleriyle karşılaşıyoruz. Bu tür özel şekiller, tüketicilerin hem işlevsellik hem de raflarda dikkat çeken bir şey aramasıyla yaygınlaşmaya devam ediyor. Kozmetik şirketleri, ürünlerinin estetik bölümlerin kalabalığı göz önüne alındığında mantıklı olan, garip kaplarda olduğunda raflarda %25 daha fazla dikkat çektiğini fark ettiler.

Konform soğutma kanalları ve hibrit metal-polimer kalıplar artık ±0,15 mm duvar kalınlığı düzgünlüğü sağlıyor ve karmaşık yüzey dokularını destekliyor. Bu gelişmeler, tarihsel tasarım kısıtlamalarının çoğunu ortadan kaldırıyor:

| Yetenek | Geleneksel Sınırlar | Gelişmiş çözümler |

|---|---|---|

| Alt kesim Karmaşıklığı | 0-1 seviye | 3+ seviye iç içe çekirdekler |

| Yüzey bitimi | Parlaklık/Mattlik | Mikro-doku desenleri |

| Çekme açısı | ≥3° | 0,5° itme pimleri ile |

Kalıp mühendisliğindeki bu evrim, karmaşık medikal muhafazalar için ilk denemede başarı oranını %55'ten %89'a yükseltmiştir.

Değiştirilebilir parçalara sahip modüler enjeksiyon kalıplama sistemleri yeniden donanım süresini %70'e varan oranda azaltmakta, böylece sezonluk ya da sınırlı seri ambalajların 12 haftadan fazla sürmek yerine 3–4 hafta içinde uygulanmasını sağlamaktadır. Özellikle içecek sektöründe tüketicilerin %64'ü sınırlı seri tasarım ürünlerine öncelik verdiğinden bu esneklik hayati öneme sahiptir. Özel ekipmanlar sayesinde pazarın değişen taleplerine hızlı şekilde uyum sağlanabilmektedir.

Adaptif esnek kalıplama sistemleri, bölgesel üretim stratejilerini destekler. 2024 yılında 450 üretici üzerinde yapılan bir çalışma, bölgesel kalıp kullanımının lojistik maliyetlerini %22 azalttığını ve yerel sürdürülebilirlik düzenlemeleriyle uyumun artırılmasını sağladığını göstermiştir. Organik kozmetik gibi niş pazarlar için özel mühendislik, standart kalıpların üretemediği biçimler—örneğin altıgen şişeler veya ergonomik dağıtıcılar—oluşturulmasına olanak tanır.

Özel ambalaj, geçen yıl genel pazara kıyasla neredeyse iki kat hızlı büyüme kaydetti, özellikle şirketlerin özel üfleme kalıplama tekniklerini benimsemeye başlamasıyla oldu. Bu yaklaşımı uygulayan yeni işletmeler, genellikle standart kalıp çözümlerine bağlı kalan rakiplerine kıyasla ürünlerini yaklaşık %40 daha hızlı pazara sürmeyi başarıyor. Tasarımları hızlı prototip çıkarma ve ayarlama imkânı, müşterileri elde tutmak açısından büyük fark yaratıyor. Benzersiz ambalaj formatlarıyla öne çıkan markalar ayrıca ilginç bir durumun farkına vardı: tüketici tabanı ortalamanın yaklaşık %29'u kadar daha uzun süre onlara bağlı kalıyor. Yaratıcı ambalaj ile sadık müşteri arasındaki bu bağ, sektörde giderek daha belirgin hale geliyor.

Özelleştirilmiş kalıp mühendisliği, malzemenin özel davranışına göre kalıpların uyarlanması ve mukavemetten ödün vermeden gereksiz soğutma aşamalarının kaldırılmasıyla döngü sürelerini %12–18 oranında azaltır. Yüksek hacimli ambalaj hatlarında, bu verimlilik artışı standart sistemlere kıyasla 8 saatlik vardiyada 400–600 ek birim üretim anlamına gelir.

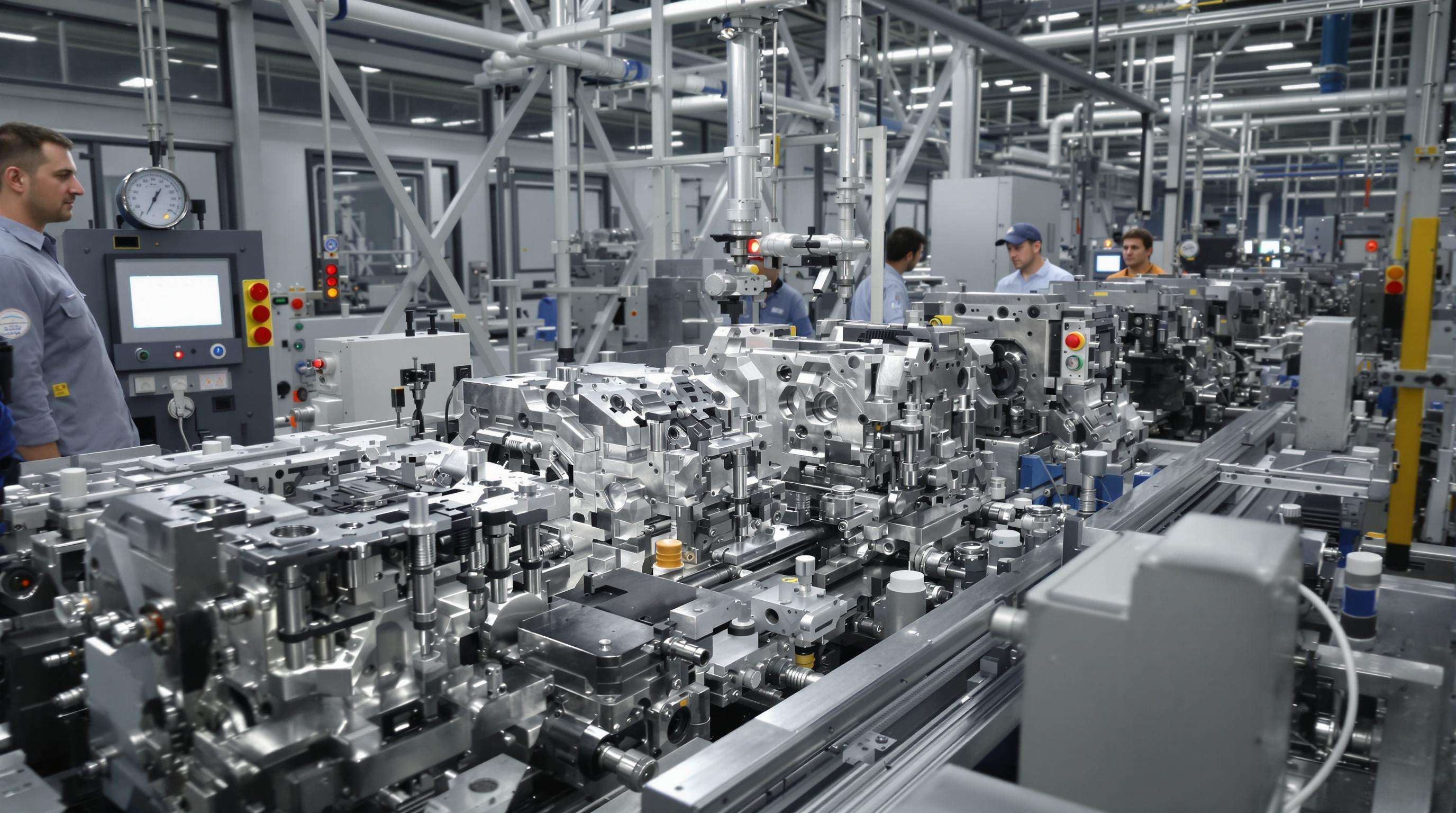

Otomatik malzeme taşıma ve hat içi muayene, çok aşamalı operasyonlarda işçilik maliyetlerini %30–45 oranında düşürür. PLC entegrasyonları, duvar kalınlığı ve basınç üzerinde gerçek zamanlı kontrol imkanı sunarak manuel ayarlamaları en aza indirir. Bu otomasyon, operatörlerin rutin izleme yerine süreç optimizasyonuna odaklanmasını sağlar.

Özel kalıp kullanımı, ilk yatırım maliyetini %20-35 oranında artırmasına rağmen üreticiler genellikle hurda oranlarının ve enerji kullanımının düşük olması nedeniyle 12-18 ay içinde yatırım geri dönüşü sağlar. 47 tesisin analizine göre 2023 yılında, üç yıl sonunda özel esnek kalıplama sistemleri, yenilenmiş eski ekipmanlara kıyasla birim başına %9 daha düşük maliyet sunmuştur.

Kulp ve vida dişli kapak gibi karmaşık yapılarda gelişmiş kalıp akış analizi malzeme aşırı kullanımını %18-22 oranında azaltır. Sanal prototipleme, ±0,15 mm doğruluk gerektiren tıbbi konteyner üretiminde deneme-yanılma kaynaklı israfı ortadan kaldırır. Orta ölçekli işletmelerde bu hassasiyet, yıllık polimer tüketimini 7-12 ton arasında düşürür.

Üfleme kalıplama tasarımlarındaki hassasiyet, küçük boyut farklılıklarının önemli sorunlara yol açabileceği otomotiv yakıt tankları veya ilaç şişeleri gibi bileşenlerin üretiminde hayati öneme sahiptir. Sıkı toleransların sağlanması, ürün güvenilirliğini ve güvenliği garanti altına alır.

Sıcaklık kontrollü bölgelere sahip çok kaviteli kalıplar gibi özel kalıp araçları, eşit cidar kalınlığı sağlayarak ve gerçek zamanlı basınç sensörleri kullanarak çevrim içi ayarlamalar yaparak sürekli tekrarlanabilirlik sağlar.

İçecek ve kozmetik ambalajlarında yer alan yenilikçi tasarımlar, kaplara yerleştirilen eğimli saplar, daha iyi kavrama sağlayan asimetrik panel yapılar ve çok odalı sistemler yer almaktadır. Bu tasarımlar, tüketicilerin hem pratiklik hem de dikkat çekici ürünler yönündeki tercihlerine cevap vermektedir.

Karmaşık geometrilerin, gelişmiş yüzey dokularının ve hassas çekme açılarının mümkün kılınmasını sağlayan konform soğutma kanalları ve hibrit metal-polimer kalıplar dahil olmak üzere ileri düzey kalıp mühendisliği, geleneksel tasarım sınırlamalarını aşar.

Enjeksiyon kalıplama sistemlerine otomasyon entegrasyonu, operatörlerin rutin izleme yerine süreci iyileştirmeye odaklanmasına olanak tanıyarak gerçek zamanlı kontrol sağlar ve manuel ayarları en aza indirerek işçilik maliyetlerini düşürür. Otomasyon verimliliği artırır.

Son Haberler

Son Haberler2024-10-29

2024-09-02

2024-09-02

Telif Hakkı © 2024 Changzhou Pengheng Auto Parts Co., LTD