Современные конструкции выдувного формования сегодня способны обеспечивать очень точные допуски, иногда достигая менее 0,1 мм в серийном производстве. О таком уровне точности важно помнить при изготовлении таких изделий, как топливные баки для автомобилей или бутылки для лекарств, поскольку даже небольшие отклонения в размерах (примерно на 2%) могут привести к серьезным проблемам в дальнейшем. Производители также все чаще начинают полагаться на программное обеспечение для моделирования. Эти передовые инструменты могут довольно точно предсказывать поведение материалов в процессе производства, с точностью приблизительно 90% плюс-минус. Это означает, что компании больше не должны проходить через столько тестовых циклов, как раньше, сокращая потери времени и материалов примерно на треть по сравнению со старыми методами.

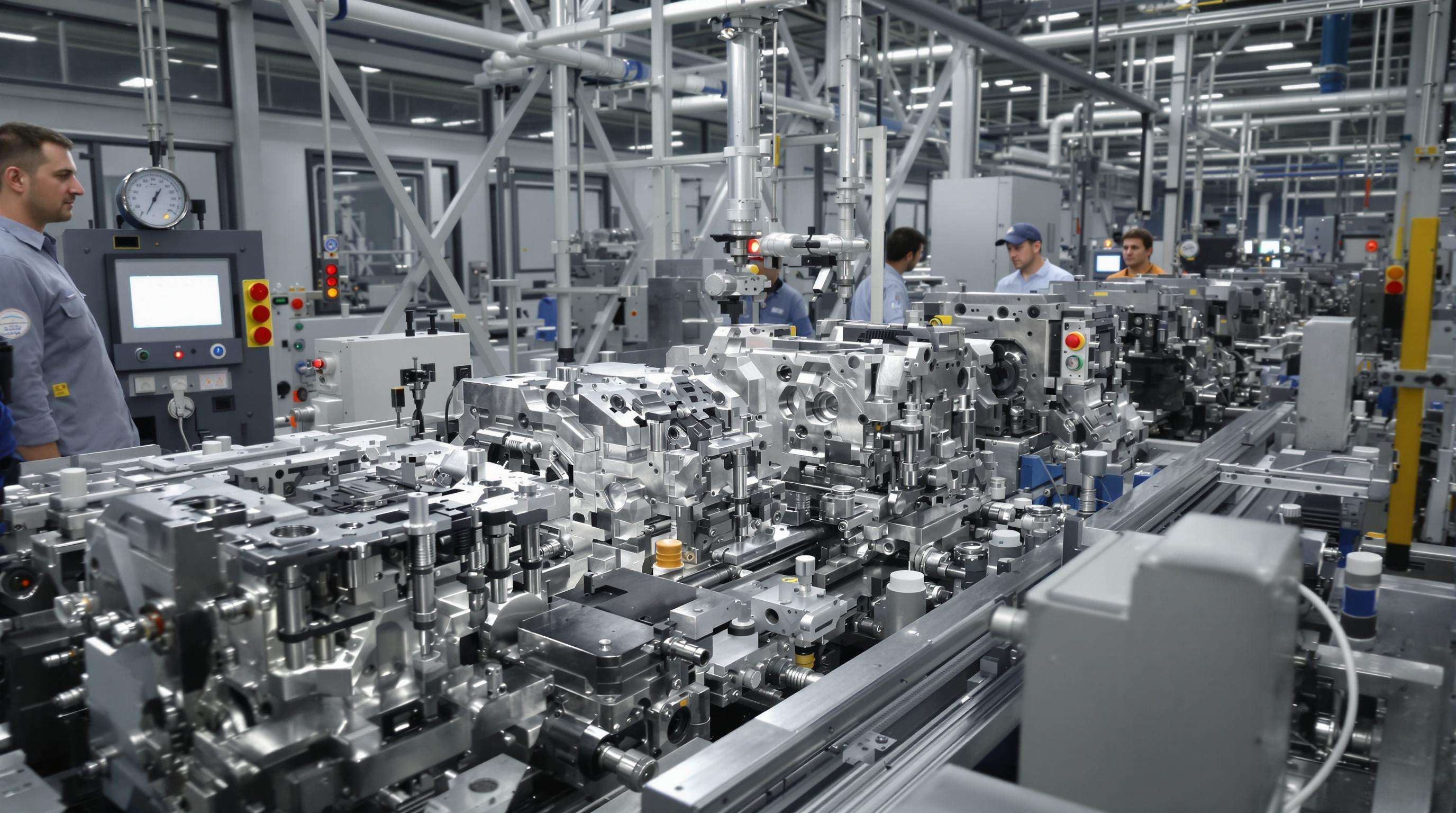

Многополостные пресс-формы с зонами терморегулирования обеспечивают равномерность толщины стенок ±0,05 мм на протяжении более чем 50 000 циклов производства. Исследование Gauge R&R 2024 года показало, что использование специального инструментария повышает воспроизводимость измерений на 28% при производстве упаковки пищевого качества. Датчики давления в реальном времени определяют отклонения толщины пресс-заготовки на уровне 0,3%, позволяя вносить корректировки в цикле для обеспечения стабильности параметров.

Системы технического зрения, автоматизирующие процесс инспекции, могут проверять около 120 деталей в минуту и обнаруживать крошечные дефекты размером всего 40 микронов в квадрате благодаря алгоритмам машинного обучения. Предприятия, внедряющие эти системы вместе с их панелями контроля статистических процессов (SPC), отмечают, что диагностика проблем стала происходить на 41% быстрее, чем раньше. Основной экономический эффект достигается за счёт снижения объёмов отходов в процессах производства бутылок, где отходы уменьшаются примерно на 18%. Кроме того, эти же системы помогают производителям соответствовать строгим требованиям ISO 13485, необходимым для выпуска медицинских устройств. Многие менеджеры предприятий сообщают, что такая система делает контроль качества в повседневной работе гораздо менее напряжённым.

Один крупный производитель медицинского оборудования зафиксировал значительное снижение количества отказов портов инфузионных мешков после перехода на пресс-формы с оптимизацией давления в полости. Улучшение составило около 60%, что существенно сказалось на надежности продукта. Их специальная установка экструзионного формования поддерживала отклонения менее чем 0,08 мм на протяжении производства более миллиона единиц продукции, что абсолютно необходимо для поддержания стерильных условий, требуемых в медицинской сфере. Внедрение проверки размеров на основе искусственного интеллекта позволило сократить процесс валидации почти на два месяца. Это демонстрирует, насколько важна точная инженерия при увеличении объемов производства, с сохранением строгих нормативных требований, с которыми отрасль сталкивается ежедневно.

Индивидуальный дизайн экструзионного формования позволяет производителям выйти за рамки стандартизированной упаковки, обеспечивая создание специализированных геометрий для различных применений — от упаковки с защитой от детей в фармацевтике до легких и экологичных контейнеров для напитков.

Современные машины для производства изделий методом выдувания могут быстро регулировать высоту бутылок от примерно 50 мм до 500 мм, а также менять отделку горлышек и конструкцию дна, не требуя при этом полной замены оснастки. Недавний обзор отрасли в 2023 году показал, что почти две трети пищевых компаний теперь используют такие модульные пресс-формы для гибкой упаковки в рамках их различных продуктов. Такая технология ценна благодаря значительному ускорению производственных процессов. Переходы между различными артикулами занимают примерно на 12–15 % меньше времени по сравнению со старыми традиционными методами, что особенно ощутимо при выпуске нескольких продуктовых линеек на одном производственном участке.

В последнее время мы наблюдаем довольно интересные изменения в дизайне, например, наклонные ручки на больших промышленных контейнерах для химикатов, асимметричные панели, которые помогают лучше держать спортивные бутылки, и удобные многокамерные конструкции в премиальных сыворотках для ухода за кожей. Подобные нестандартные формы становятся все более популярными, поскольку потребители хотят не только практичности, но и выделения товара на полках магазинов. Косметические компании даже отметили, что их продукция выделяется примерно на 25% чаще, если она выпускается в необычных контейнерах, что вполне логично, учитывая, насколько переполнены сегодня секции красоты.

Конформные каналы охлаждения и комбинированные металло-полимерные формы теперь обеспечивают однородность толщины стенок ±0,15 мм и поддерживают сложные текстуры поверхностей. Эти инновации устраняют множество прежних ограничений в проектировании:

| Способность | Традиционные ограничения | Продвинутые решения |

|---|---|---|

| Сложность поднутрений | уровень 0-1 | 3+ уровня вложенных сердечников |

| Покрытие поверхности | Глянцевая/Матовая | Микротекстурированные узоры |

| Углы наклона | ≥3° | 0,5° с использованием выталкивателей |

Эта эволюция в инженерии форм позволяет достичь 89% успеха с первого раза для сложных медицинских корпусов, по сравнению с 55% при использовании традиционных инструментов.

Модульные системы экструзионного формования с взаимозаменяемыми компонентами сокращают время на переоснащение до 70%, позволяя выводить сезонную или ограниченную упаковку за 3–4 недели вместо 12 и более. Такая гибкость критически важна в быстро меняющихся секторах, таких как напитки, где 64% потребителей отдают приоритет ограниченным сериям. Таким образом, специализированное оборудование обеспечивает быструю адаптацию к изменяющимся рыночным требованиям.

Системы адаптивного экструзионно-выдувного формования способствуют реализации локализованных производственных стратегий. Исследование 2024 года, включавшее 450 производителей, показало, что регионализация оснастки снизила логистические издержки на 22% и способствовала лучшему соблюдению местных экологических норм. Для нишевых рынков, таких как органическая косметика, индивидуальная инженерия позволяет создавать уникальные формы — такие как шестиугольные бутылки или эргономичные дозаторы — которые невозможно изготовить с помощью стандартных форм.

Специализированная упаковка показала рост почти вдвое быстрее, чем общий рынок в прошлом году, в основном потому, что компании начали внедрять индивидуальные технологии экструзионного формования. Новые предприятия, применяющие такой подход, обычно выводят свои товары на рынок примерно на 40% быстрее, чем конкуренты, которые продолжают использовать стандартные инструменты. Возможность быстро создавать прототипы и вносить коррективы в дизайн играет решающее значение, когда речь идет о сохранении клиентов. Бренды, которые выделяются благодаря уникальным форматам упаковки, также отметили интересную тенденцию — их потребители остаются верны им примерно на 29% дольше среднего показателя. Связь между креативной упаковкой и лояльностью клиентов становится все более очевидной во всей отрасли.

Индивидуальная конструкция пресс-форм сокращает цикл производства на 12–18% за счёт согласования инструментов с конкретным поведением материала, устраняя избыточные фазы охлаждения без потери прочности. На линиях упаковки высокого объёма этот рост эффективности обеспечивает дополнительно 400–600 единиц продукции за 8-часовую смену по сравнению со стандартными системами.

Автоматическая загрузка материалов и контроль на линии снижают затраты на рабочую силу на 30–45% на всех этапах производства. Интеграция ПЛК обеспечивает контроль толщины стенок и давления в реальном времени, минимизируя необходимость ручной настройки. Благодаря этой автоматизации операторы могут сосредоточиться на оптимизации процессов, а не на регулярном контроле.

Хотя изготовление специализированного оборудования требует на 20–35% более высоких первоначальных вложений, производители обычно достигают окупаемости вложений в течение 12–18 месяцев благодаря снижению объема отходов и расхода энергии. Анализ 47 предприятий, проведенный в 2023 году, показал, что по истечении трех лет специализированные системы экструзионного формования обеспечивают на 9% более низкие затраты на единицу продукции по сравнению с модернизированным устаревшим оборудованием.

Использование современного анализа потока расплава в формах позволяет сократить избыточное потребление материалов на 18–22% в сложных элементах, таких как ручки и резьбовые крышки. Виртуальное прототипирование исключает ошибки, связанные с методом проб и ошибок, особенно при производстве медицинских контейнеров, требующих точности ±0,15 мм. При среднем объеме производства такая точность снижает годовое потребление полимеров на 7–12 тонн.

Точность в конструкциях выдувного формования критична для производства компонентов, таких как топливные баки автомобилей или бутылки для лекарств, где небольшие отклонения в размерах могут привести к серьезным проблемам. Достижение жестких допусков обеспечивает надежность и безопасность продукции.

Специальные пресс-формы, такие как многополостные пресс-формы с зонами, контролируемыми по температуре, достигают стабильной повторяемости за счет поддержания равномерной толщины стенок и выполнения корректировок в цикле с использованием датчиков давления в реальном времени.

Инновационные разработки в упаковке напитков и косметики включают ручки под углом на контейнерах, асимметричные панели для лучшего захвата и многокамерные конструкции. Эти разработки отвечают предпочтениям потребителей в отношении практичности и выделяющихся продуктов.

Современная формовочная технология, включая каналы конформного охлаждения и комбинированные металло-полимерные формы, преодолевает традиционные ограничения проектирования, позволяя создавать сложные геометрические формы, улучшенные текстуры поверхностей и точные углы выталкивания.

Интеграция автоматизации в системы выдувного формования снижает затраты на рабочую силу за счет обеспечения контроля в реальном времени и минимизации ручной настройки. Автоматизация повышает эффективность и позволяет операторам сосредоточиться на оптимизации процесса вместо рутинного контроля.

Горячие новости

Горячие новости2024-10-29

2024-09-02

2024-09-02

Авторское право © 2024 Changzhou Pengheng Auto parts Co., LTD