Proiectele de turnare prin suflare din zilele noastre pot atinge toleranțe foarte strânse, uneori ajungând la mai puțin de 0,1 mm în producția de masă. Tipul de precizie despre care vorbim contează foarte mult atunci când se fabrică lucruri precum rezervoarele de combustibil pentru mașini sau sticlele de medicamente, deoarece chiar și variații mici de dimensiune (în jur de 2%) ar putea cauza probleme mari mai târziu. Producătorii încep să se bazeze foarte mult și pe software-ul de simulare. Aceste instrumente avansate pot prognoza cum se vor comporta materialele în timpul procesului cu o precizie destul de bună, poate în jur de 90% plus sau minus. Și asta înseamnă că firmele nu mai trebuie să treacă prin atât de multe cicluri de testare, reducând timpul și materialele pierdute cu aproximativ o treime în comparație cu tehnicile mai vechi.

Matrițele cu mai multe cavități și zone cu temperatură controlată mențin uniformitatea grosimii peretelui de ±0,05 mm pe parcursul a peste 50.000 de cicluri de producție. Un studiu Gauge R&R din 2024 a constatat că sculele personalizate îmbunătățesc reproductibilitatea măsurătorilor cu 28% în ambalajele de calitate alimentară. Senzorii de presiune în timp real detectează variații ale grosimii parisonului de până la 0,3%, permițând ajustări imediate în timpul ciclului pentru a asigura consecvența.

Sistemele de viziune care automatizează inspecția pot verifica aproximativ 120 de piese în fiecare minut și pot detecta defecte minuscule cu o dimensiune de doar 40 de microni la pătrat, datorită algoritmilor de învățare automată. Fabricile care implementează aceste sisteme împreună cu tablourile de bord SPC constată că diagnostichează problemele cu 41% mai rapid decât înainte. Adevărata economie de bani provine din reducerea deșeurilor în timpul proceselor de fabricație a sticlelor, unde deșeurile scad cu aproximativ 18%. În plus, aceleași sisteme ajută producătorii să respecte cerințele stricte ISO 13485 necesare pentru producția de dispozitive medicale. Mulți manageri de fabrici ne spun de fapt că această configurație face controlul calității mult mai puțin stresant zi de zi.

Un producător important de dispozitive medicale a înregistrat o scădere dramatică a defecțiunilor la porturile pungilor intravenoase după trecerea la matrițe optimizate pentru presiunea cavității. Îmbunătățirea a fost de aproximativ 60%, ceea ce a făcut o diferență reală în fiabilitatea produsului. Configurația lor specială de turnare prin suflare a menținut variațiile sub 0,08 mm pe parcursul a peste un milion de unități produse, lucru absolut esențial pentru menținerea condițiilor sterile necesare în unitățile medicale. Implementarea verificărilor dimensionale bazate pe inteligență artificială le-a permis să scurteze procesul de validare cu aproape două luni. Acest lucru arată cât de importantă devine ingineria precisă atunci când se mărește producția, respectând în același timp standardele stricte de reglementare cu care se confruntă industria zilnic.

Designul personalizat prin suflare permite producătorilor să depășească ambalajele standardizate, permițând geometrii adaptate pentru diverse aplicații - de la închideri rezistente la copii în industria farmaceutică, până la recipiente ușoare și sustenabile pentru băuturi.

Mașinile de turnare prin suflare de astăzi pot ajusta înălțimile sticlelor de la aproximativ 50 mm până la 500 mm destul de rapid, putând schimba finisajele gâtului și designul bazei, totul fără a fi nevoie de configurații complet noi ale sculelor. O analiză recentă a industriei în 2023 a constatat că aproape două treimi dintre companiile alimentare utilizează acum aceste sisteme modulare de matrițe pentru ambalaje flexibile pentru diferitele lor produse. Ceea ce face ca acest lucru să fie atât de valoros este cât de rapid se realizează lucrurile în producție. Schimbările între diferite unități de stocare durează cu aproximativ 12 până la 15% mai puțin timp decât în cazul metodelor tradiționale mai vechi, ceea ce se adună cu adevărat atunci când se administrează mai multe linii de produse prin aceeași unitate.

În ultima vreme vedem niște schimbări de design destul de interesante, cum ar fi acele mânere înclinate de pe recipientele mari de substanțe chimice industriale, panouri asimetrice care ajută oamenii să prindă mai bine sticlele de sport și aceste configurații ingenioase cu mai multe camere din serurile de îngrijire a pielii de înaltă calitate. Aceste tipuri de forme speciale sunt la modă deoarece consumatorii își doresc atât caracter practic, cât și ceva care să iasă în evidență pe rafturile magazinelor. Companiile de cosmetice au observat de fapt că produsele lor ies în evidență cu aproximativ 25% mai mult atunci când sunt în recipiente neobișnuite, ceea ce are sens, având în vedere cât de aglomerate pot fi raionurile de produse cosmetice în zilele noastre.

Canalele de răcire conformale și matrițele hibride metal-polimer ating acum o uniformitate a grosimii peretelui de ±0,15 mm și suportă texturi complexe de suprafață. Aceste progrese elimină multe constrângeri de proiectare istorice:

| Capacitate | Limite tradiționale | Soluții Avansate |

|---|---|---|

| Subminarea complexității | nivelul 0-1 | 3+ nuclee imbricate pe niveluri |

| Finalizare suprafață | Lucios/Mat | Modele micro-texturate |

| Unghiuri de scoatere | ≥3° | 0,5° cu pini de ejecție |

Această evoluție în ingineria matrițelor permite o rată de succes de 89% la prima trecere pentru carcasele medicale complexe, față de 55% în cazul sculelor convenționale.

Sistemele modulare de turnare prin suflare cu componente interschimbabile reduc timpul de reumplere cu până la 70%, permițând implementarea ambalajelor sezoniere sau în ediție limitată în 3-4 săptămâni în loc de peste 12. Această agilitate este vitală în sectoarele cu mișcare rapidă, precum cele ale băuturilor, unde 64% dintre consumatori prioritizează designurile în ediție limitată. Astfel, echipamentele personalizate permit o aliniere rapidă la cerințele pieței în schimbare.

Sistemele adaptive de turnare prin suflare susțin strategiile de producție localizate. Un studiu din 2024 realizat pe 450 de producători a arătat că sculele regionalizate au redus costurile logistice cu 22% și au îmbunătățit conformitatea cu reglementările locale privind sustenabilitatea. Pentru piețele de nișă, cum ar fi produsele cosmetice organice, ingineria personalizată permite forme unice - cum ar fi sticle hexagonale sau dozatoare ergonomice - pe care matrițele standard nu le pot produce.

Ambalajele speciale au înregistrat o creștere aproape dublă față de rata pieței generale anul trecut, în principal pentru că firmele au început să adopte tehnici personalizate de turnare prin suflare. Noile companii care implementează această abordare își lansează de obicei produsele pe piață cu aproximativ 40% mai repede decât concurenții care se limitează la soluții standard de scule. Capacitatea de a prototipa și ajusta rapid designurile face toată diferența atunci când vine vorba de păstrarea clienților. Mărcile care se remarcă prin formate unice de ambalare au observat și ele ceva interesant - baza lor de consumatori tinde să rămână cu ele cu aproximativ 29% mai mult timp decât media. Această legătură dintre ambalajele creative și clienții fideli devine din ce în ce mai clară în întreaga industrie.

Ingineria personalizată a matrițelor reduce timpii de ciclu cu 12-18% prin alinierea sculelor la comportamentul specific al materialului, eliminând fazele de răcire redundante fără a sacrifica rezistența. În liniile de ambalare de volum mare, acest câștig de eficiență se traduce prin 400-600 de unități suplimentare pe tură de 8 ore, comparativ cu sistemele standard.

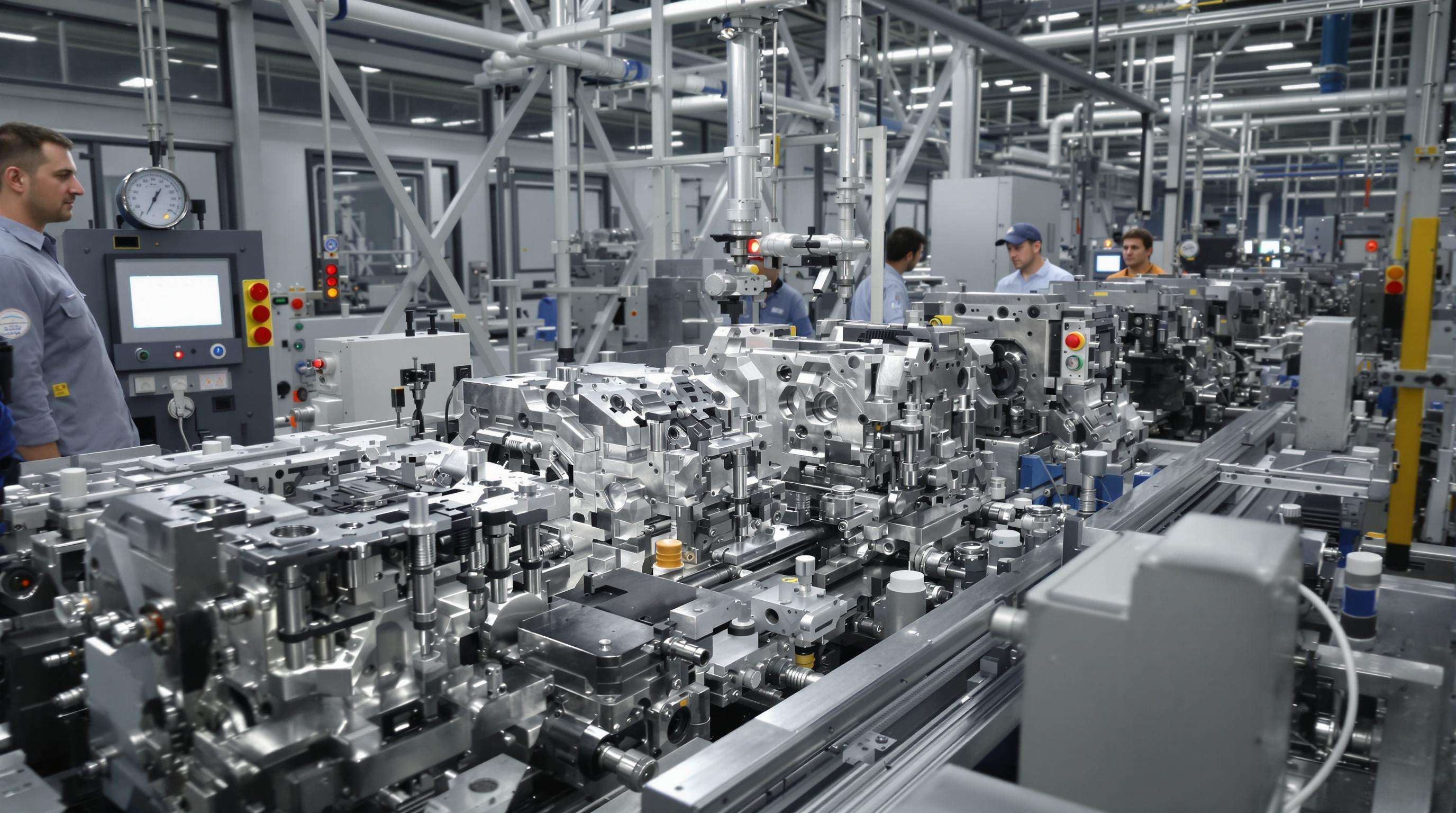

Manipularea automatizată a materialelor și inspecția în linie reduc costurile cu forța de muncă cu 30-45% în operațiunile cu mai multe etape. Integrările PLC permit controlul în timp real al grosimii peretelui și al presiunii, reducând la minimum ajustările manuale. Această automatizare permite operatorilor să se concentreze pe optimizarea procesului, mai degrabă decât pe monitorizarea de rutină.

Deși sculele personalizate necesită o investiție inițială cu 20-35% mai mare, producătorii obțin de obicei un ROI în 12-18 luni datorită ratelor mai mici de rebut și a consumului de energie. O analiză din 2023 a 47 de unități a constatat că, după trei ani, sistemele personalizate de turnare prin suflare au oferit costuri unitare cu 9% mai mici decât echipamentele vechi modernizate.

Analiza avansată a fluxului de matriță reduce suprautilizarea materialelor cu 18-22% în cazul elementelor complexe, cum ar fi mânerele și închiderile filetate. Prototiparea virtuală elimină risipa prin încercări și erori, în special în producția de recipiente medicale care necesită o precizie de ±0,15 mm. În operațiunile la scară medie, această precizie reduce consumul anual de polimeri cu 7-12 tone.

Precizia în proiectarea prin suflare este esențială pentru fabricarea de componente precum rezervoarele de combustibil pentru mașini sau sticlele de medicamente, unde variațiile mici de dimensiuni ar putea duce la probleme semnificative. Obținerea unor toleranțe strânse asigură fiabilitatea și siguranța produsului.

Sculele de matriță personalizate, cum ar fi matrițele cu mai multe cavități și zone cu temperatură controlată, ating o repetabilitate constantă prin menținerea unei grosimi uniforme a peretelui și efectuarea de ajustări în timpul ciclului folosind senzori de presiune în timp real.

Designurile inovatoare în domeniul ambalajelor pentru băuturi și cosmetice includ mânere înclinate pe recipiente, panouri asimetrice pentru o prindere mai bună și configurații cu mai multe camere. Aceste designuri răspund preferințelor consumatorilor pentru caracter practic și produse care se remarcă.

Ingineria avansată a matrițelor, inclusiv canalele de răcire conformale și matrițele hibride metal-polimer, depășește limitele tradiționale de proiectare permițând geometrii complexe, texturi de suprafață îmbunătățite și unghiuri de deformare precise.

Integrarea automatizării în sistemele de turnare prin suflare reduce costurile cu forța de muncă prin permiterea controlului în timp real și minimizarea ajustărilor manuale. Automatizarea sporește eficiența și permite operatorilor să se concentreze pe optimizarea procesului în loc de monitorizarea de rutină.

Știri Populare

Știri Populare2024-10-29

2024-09-02

2024-09-02

Drepturi de autor © 2024 Changzhou Pengheng Piese Auto Co., LTD