Os designs de sopro de plástico atuais conseguem atingir tolerâncias bastante apertadas, chegando, às vezes, a menos de 0,1 mm em produções em massa. Esse nível de precisão é muito importante na fabricação de itens como tanques de combustível automotivos ou frascos de medicamentos, pois variações pequenas no tamanho (cerca de 2% de diferença) podem causar grandes problemas no futuro. Os fabricantes também estão começando a depender fortemente de softwares de simulação. Essas ferramentas avançadas conseguem prever com razoável precisão — cerca de 90%, mais ou menos — como os materiais se comportarão durante o processo. Isso significa que as empresas não precisam mais passar por tantos ciclos de teste, reduzindo o tempo e os materiais desperdiçados em cerca de um terço, em comparação com técnicas mais antigas.

Moldes de múltiplas cavidades com zonas de controle de temperatura mantêm uma uniformidade na espessura das paredes de ±0,05 mm ao longo de mais de 50.000 ciclos de produção. Um estudo Gauge R&R de 2024 revelou que ferramentas personalizadas melhoram em 28% a reprodutibilidade das medições em embalagens para alimentos. Sensores de pressão em tempo real detectam variações na espessura do parison tão pequenas quanto 0,3%, permitindo ajustes imediatos durante o ciclo para garantir consistência.

Sistemas de visão que automatizam inspeções podem verificar cerca de 120 peças por minuto e detectar pequenas falhas que medem apenas 40 mícrons quadrados, graças a algoritmos de aprendizado de máquina. Fábricas que implementam esses sistemas juntamente com seus painéis de CEP (Controle Estatístico de Processo) descobrem que diagnosticam problemas 41% mais rapidamente do que antes. A maior economia real vem da redução de materiais desperdiçados durante os processos de fabricação de frascos, onde o desperdício cai cerca de 18%. Além disso, esses mesmos sistemas ajudam os fabricantes a permanecerem em conformidade com os rigorosos requisitos da ISO 13485 necessários para a produção de dispositivos médicos. Muitos gerentes de fábrica afirmam que essa configuração torna o controle de qualidade muito menos estressante no dia a dia.

Um grande fabricante de equipamentos médicos registou uma redução significativa nas falhas dos portos das bolsas de soro após mudar para moldes otimizados por pressão de cavidade. A melhoria foi de cerca de 60%, o que fez uma grande diferença na confiabilidade do produto. A configuração especial de sopro garantiu variações inferiores a 0,08 mm em mais de um milhão de unidades produzidas, algo absolutamente essencial para manter as condições estéreis exigidas nos ambientes de saúde. A implementação de verificações dimensionais com base em IA permitiu que encurtassem o processo de validação em cerca de dois meses. Isso demonstra quão importante é a engenharia precisa ao aumentar a produção mantendo os rigorosos padrões regulatórios enfrentados diariamente pela indústria.

O design personalizado de moldagem por sopro permite que os fabricantes ultrapassem as embalagens padronizadas, possibilitando geometrias adaptadas para diversas aplicações — desde tampas com segurança infantil na indústria farmacêutica até recipientes leves e sustentáveis para bebidas.

As máquinas de sopro atuais conseguem ajustar rapidamente as alturas das garrafas, variando de cerca de 50 mm até 500 mm, juntamente com a troca de acabamentos do gargalo e designs da base, tudo isso sem necessidade de configurar novas ferramentas completamente. Uma análise recente do setor em 2023 revelou que quase dois terços das empresas alimentícias estão utilizando esses sistemas modulares de moldagem para embalagens flexíveis em seus diferentes produtos. O que torna isso tão valioso é a rapidez com que as operações são realizadas na linha de produção. As trocas entre diferentes unidades de armazenamento (SKUs) levam cerca de 12 a 15 por cento menos tempo do que com os métodos tradicionais mais antigos, o que se torna significativo ao operar múltiplas linhas de produtos na mesma instalação.

Estamos observando algumas mudanças de design bastante interessantes ultimamente, como aquelas alças inclinadas em grandes recipientes industriais de produtos químicos, painéis assimétricos que ajudam as pessoas a terem melhor aderência em garrafas esportivas e essas configurações inovadoras com múltiplas câmaras em séruns de alta linha para cuidados com a pele. Esse tipo de formato especial está ganhando popularidade, pois os consumidores desejam tanto praticidade quanto algo que se destaque nas prateleiras das lojas. As empresas de cosméticos perceberam que seus produtos se destacam cerca de 25% mais quando vêm em recipientes incomuns, o que faz sentido considerando o quanto as seções de beleza estão concorridas nos dias de hoje.

Canais de resfriamento conformais e moldes híbridos de metal-polímero agora alcançam uniformidade na espessura da parede de ±0,15 mm e suportam texturas superficiais complexas. Esses avanços eliminam muitas das restrições históricas de design:

| CAPACIDADE | Limites Tradicionais | Soluções Avançadas |

|---|---|---|

| Complexidade de Subcortes | nível 0-1 | núcleos aninhados de 3+ níveis |

| Acabamento da superfície | Brilhante/Fosco | Padrões microtexturizados |

| Ângulos de Saída | ≥3° | 0,5° com pinos de expulsão |

Essa evolução na engenharia de moldes permite uma taxa de sucesso de primeira tentativa de 89% para carcaças médicas complexas, contra 55% com ferramentas convencionais.

Sistemas modulares de moldagem por sopro com componentes intercambiáveis reduzem o tempo de reconfiguração em até 70%, permitindo que embalagens sazonais ou de edição limitada sejam lançadas em 3 a 4 semanas, em vez de 12 ou mais. Essa agilidade é fundamental em setores de rápido movimento, como bebidas, onde 64% dos consumidores priorizam designs de edições limitadas. Equipamentos personalizados permitem, assim, alinhamento rápido às demandas de mercado em constante mudança.

Sistemas de moldagem adaptativa por sopro apoiam estratégias de produção localizadas. Um estudo de 2024 com 450 fabricantes mostrou que a regionalização das ferramentas reduziu custos logísticos em 22% e melhorou o cumprimento das regulamentações locais de sustentabilidade. Para mercados de nicho, como cosméticos orgânicos, engenharia personalizada permite formas únicas — como garrafas hexagonais ou dispensadores ergonômicos — que moldes padrão não conseguem produzir.

A embalagem especializada registou um crescimento quase duas vezes superior ao do mercado geral no ano passado, principalmente porque as empresas começaram a adotar técnicas de moldagem sopro personalizadas. Novos negócios que implementam esta abordagem normalmente colocam seus produtos no mercado cerca de 40% mais rapidamente do que os concorrentes que permanecem com soluções de ferramentas padrão. A capacidade de prototipagem rápida e ajuste de designs faz toda a diferença quando o objetivo é manter os clientes. As marcas que se destacam por meio de formatos únicos de embalagem também perceberam algo interessante - sua base de consumidores tende a permanecer com elas aproximadamente 29% mais tempo do que a média. Essa ligação entre embalagens criativas e clientes fiéis está se tornando cada vez mais evidente em toda a indústria.

Engenharia de moldes personalizada reduz os tempos de ciclo em 12–18% ao alinhar a ferramenta com o comportamento específico do material, eliminando fases redundantes de resfriamento sem comprometer a resistência. Em linhas de embalagem de alto volume, esse ganho de eficiência equivale a 400–600 unidades adicionais por turno de 8 horas em comparação com sistemas padrão.

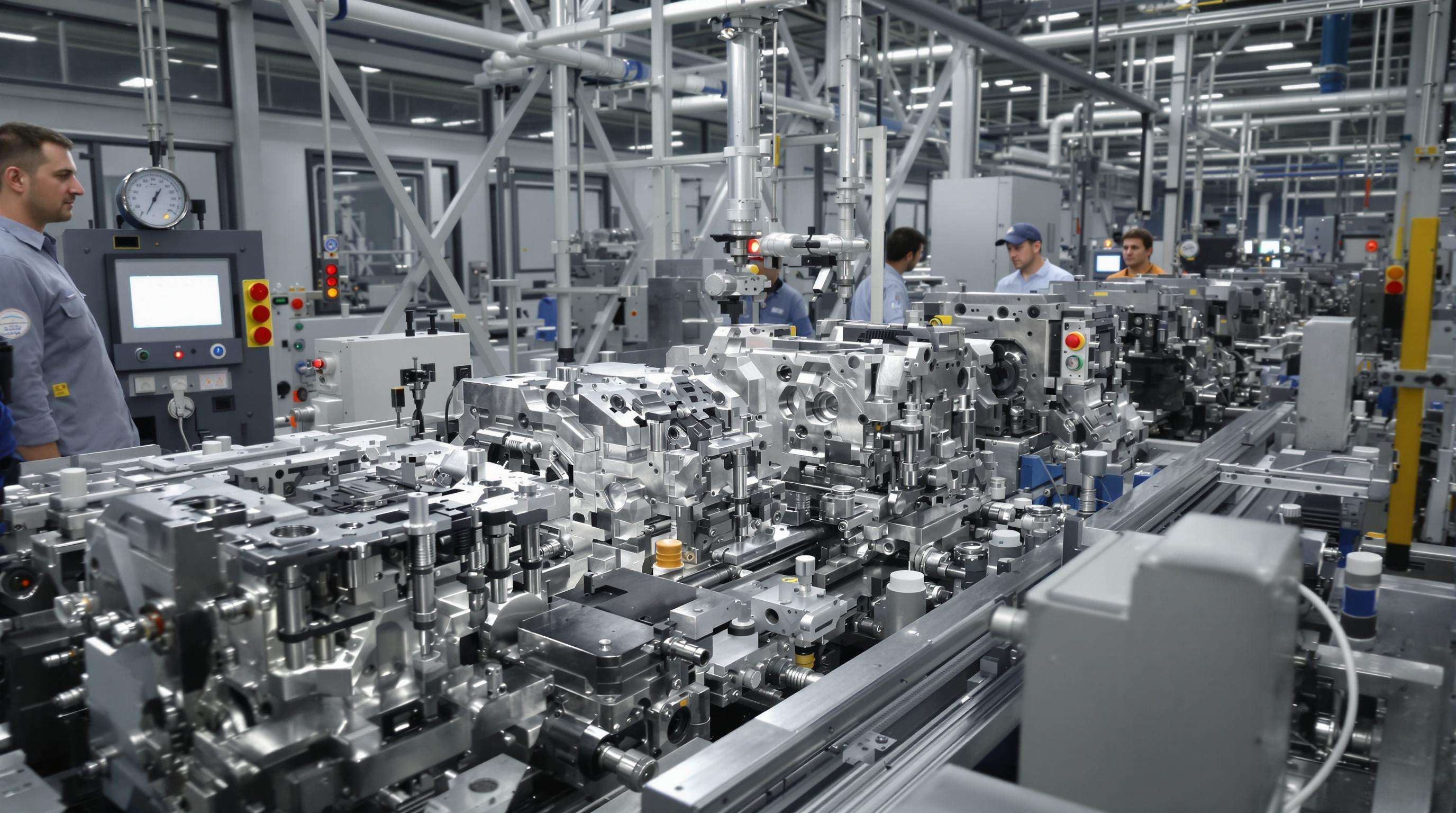

Manuseio automatizado de materiais e inspeção em linha reduzem custos de mão de obra em 30–45% nas operações multiestágio. Integrações com CLPs permitem o controle em tempo real da espessura da parede e da pressão, minimizando ajustes manuais. Essa automação libera os operadores para focarem na otimização do processo em vez de no monitoramento rotineiro.

Embora a ferramenta personalizada exija um investimento inicial 20–35% maior, os fabricantes normalmente alcançam o retorno sobre investimento (ROI) em 12–18 meses devido à redução nas taxas de desperdício e consumo de energia. Uma análise de 2023 realizada em 47 instalações constatou que, após três anos, os sistemas personalizados de moldagem por sopro proporcionaram custos por unidade 9% menores do que os equipamentos legados adaptados.

A análise avançada de fluxo de molde reduz o uso excessivo de material em 18–22% em características complexas, como alças e tampas com rosca. A prototipagem virtual elimina o desperdício causado por tentativa e erro, especialmente na produção de recipientes médicos que exigem uma precisão de ±0,15 mm. Em operações de média escala, essa precisão reduz o consumo anual de polímeros em 7–12 toneladas.

A precisão nos projetos de moldagem por sopro é fundamental para a fabricação de componentes como tanques de combustível de carros ou frascos de medicamentos, onde pequenas variações de tamanho podem levar a problemas significativos. Alcançar tolerâncias rigorosas garante a confiabilidade e a segurança do produto.

Ferramentas de molde customizadas, como moldes multicavidade com zonas controladas por temperatura, alcançam repetibilidade consistente ao manter uma espessura de parede uniforme e fazer ajustes em ciclo usando sensores de pressão em tempo real.

Designs inovadores em embalagens de bebidas e cosméticos incluem alças angulares nos recipientes, painéis assimétricos para melhor aderência e configurações multicâmara. Esses designs atendem às preferências dos consumidores por praticidade e produtos diferenciados.

Engenharia avançada de moldes, incluindo canais de refrigeração conformais e moldes híbridos metal-polímero, supera os limites tradicionais de projeto ao permitir geometrias complexas, texturas superficiais aprimoradas e ângulos de saída precisos.

A integração de automação em sistemas de moldagem por sopro reduz custos com mão de obra ao permitir o controle em tempo real e minimizar ajustes manuais. A automação aumenta a eficiência e permite que os operadores se concentrem na otimização do processo em vez de no monitoramento rotineiro.

Notícias em Destaque

Notícias em Destaque2024-10-29

2024-09-02

2024-09-02

Direitos autorais © 2024 Changzhou Pengheng Auto parts Co., LTD