Współczesne projekty formowania rozdmuchowego pozwalają na osiągnięcie bardzo wąskich tolerancji, czasami poniżej 0,1 mm w produkcji masowej. Precyzja, o której mówimy, ma ogromne znaczenie w przypadku produkcji takich produktów jak zbiorniki paliwa do samochodów czy butelki na leki, ponieważ nawet niewielkie różnice w wymiarach (około 2%) mogą później powodować duże problemy. Producenci zaczynają również w dużym stopniu polegać na oprogramowaniu symulacyjnym. Te zaawansowane narzędzia potrafią prognozować zachowanie materiałów w trakcie procesu z dość dużą dokładnością, rzędu 90%. Oznacza to, że firmy nie muszą już przechodzić przez tak wiele cykli testowych, co zmniejsza straty czasu i materiałów o około jedną trzecią w porównaniu ze starszymi technikami.

Formy wielogniazdowe ze strefami kontrolowanej temperatury utrzymują jednorodność grubości ścianek z dokładnością ±0,05 mm przez ponad 50 000 cykli produkcyjnych. Badanie Gauge R&R z 2024 roku wykazało, że niestandardowe narzędzia poprawiają powtarzalność pomiarów o 28% w opakowaniach przeznaczonych do kontaktu z żywnością. Czujniki ciśnienia w czasie rzeczywistym wykrywają różnice grubości parisonów wynoszące zaledwie 0,3%, umożliwiając natychmiastową regulację w trakcie cyklu w celu zapewnienia powtarzalności.

Systemy wizyjne automatyzujące inspekcję potrafią sprawdzić około 120 części na minutę i wykryć drobne wady o wielkości zaledwie 40 mikronów kwadratowych dzięki algorytmom uczenia maszynowego. Fabryki, które wdrażają te systemy wraz z panelami sterowania SPC, odkrywają, że diagnozują problemy o 41 procent szybciej niż dotychczas. Prawdziwa oszczędność wynika ze zmniejszenia ilości odpadów materiałowych w procesach produkcji butelek, gdzie spada ona o około 18%. Co więcej, te same systemy pomagają producentom zachować zgodność z surowymi wymaganiami normy ISO 13485 obowiązującymi w produkcji wyrobów medycznych. Wielu kierowników zakładów twierdzi, że dzięki takiemu podejściu kontrola jakości jest znacznie mniej stresująca na co dzień.

Jeden z głównych producentów urządzeń medycznych odnotował drastyczny spadek liczby usterek portów do worków infuzyjnych po przejściu na formy zoptymalizowane pod kątem ciśnienia w komorze wtryskowej. Poprawa wyniosła około 60%, co znacząco wpłynęło na niezawodność produktu. Ich specjalny system formowania rozdmuchowego pozwolił na utrzymanie odchyleń poniżej 0,08 mm w ponad milionie wyprodukowanych sztuk, co jest absolutnie niezbędne do utrzymania sterylnych warunków wymaganych w placówkach opieki zdrowotnej. Wdrożenie kontroli wymiarów opartej na sztucznej inteligencji pozwoliło im skrócić proces walidacji o prawie dwa miesiące. To pokazuje, jak ważna jest precyzyjna inżynieria przy zwiększaniu produkcji przy jednoczesnym spełnianiu surowych norm regulacyjnych, z którymi branża musi się mierzyć każdego dnia.

Dzięki niestandardowym projektom formowania rozdmuchowego producenci mogą wyjść poza standardowe opakowania, umożliwiając tworzenie opakowań o geometrii dostosowanej do różnych zastosowań — od zamknięć zabezpieczających przed otwarciem przez dzieci w produktach farmaceutycznych po lekkie, ekologiczne pojemniki na napoje.

Dzisiejsze maszyny do formowania rozdmuchowego pozwalają na szybką regulację wysokości butelek w zakresie od około 50 mm do 500 mm, a także na zmianę wykończenia szyjki i konstrukcji podstawy, bez konieczności całkowitego przeprojektowania oprzyrządowania. Niedawne badanie branży w 2023 roku wykazało, że prawie dwie trzecie firm spożywczych korzysta obecnie z tych modułowych systemów form do elastycznego pakowania różnych produktów. To, co czyni je tak cennymi, to fakt, że znacznie przyspieszają one proces produkcyjny. Przełączanie między różnymi jednostkami magazynowymi zajmuje około 12 do 15 procent mniej czasu niż w przypadku starszych, tradycyjnych metod, co ma ogromne znaczenie w przypadku obsługi wielu linii produkcyjnych w tym samym zakładzie.

Ostatnio obserwujemy kilka ciekawych zmian w designie, takich jak kątowe uchwyty w dużych przemysłowych pojemnikach na chemikalia, asymetryczne panele, które pomagają użytkownikom lepiej trzymać butelki sportowe, oraz te zgrabne, wielokomorowe rozwiązania w wysokiej jakości serum do pielęgnacji skóry. Tego typu nietypowe kształty zyskują na popularności, ponieważ konsumenci oczekują zarówno praktyczności, jak i czegoś, co wyróżnia się na sklepowych półkach. Firmy kosmetyczne zauważyły, że ich produkty wyróżniają się o około 25 procent bardziej, gdy są dostępne w nietypowych opakowaniach, co jest zrozumiałe, biorąc pod uwagę, jak zatłoczone są obecnie działy kosmetyczne.

Konformalne kanały chłodzące i hybrydowe formy metalowo-polimerowe osiągają obecnie jednorodność grubości ścianek ±0,15 mm i obsługują złożone tekstury powierzchni. Te udoskonalenia eliminują wiele historycznych ograniczeń projektowych:

| ZDOLNOŚĆ | Tradycyjne ograniczenia | Zaawansowane rozwiązania |

|---|---|---|

| Podcięcie złożoności | poziom 0-1 | 3+ zagnieżdżonych rdzeni poziomu |

| Opracowanie powierzchni | Błyszczący/Matowy | Wzory mikroteksturowane |

| Pochylenia odformowania | ≥3° | 0,5° z kołkami wypychającymi |

Dzięki takiemu rozwojowi inżynierii form możliwe jest osiągnięcie 89-procentowej skuteczności przy pierwszym podejściu w przypadku skomplikowanych obudów medycznych, podczas gdy w przypadku konwencjonalnych narzędzi wskaźnik ten wynosił 55%.

Modułowe systemy formowania rozdmuchowego z wymiennymi komponentami skracają czas przezbrojeń nawet o 70%, umożliwiając wdrożenie opakowań sezonowych lub limitowanych w ciągu 3–4 tygodni zamiast ponad 12. Ta elastyczność jest niezbędna w dynamicznie rozwijających się sektorach, takich jak sektor napojów, gdzie 64% konsumentów preferuje edycje limitowane. W ten sposób sprzęt dostosowany do indywidualnych potrzeb umożliwia szybkie dostosowanie się do zmieniających się potrzeb rynku.

Adaptacyjne systemy formowania rozdmuchowego wspierają lokalne strategie produkcji. Badanie przeprowadzone w 2024 roku wśród 450 producentów wykazało, że regionalne oprzyrządowanie obniżyło koszty logistyczne o 22% i poprawiło zgodność z lokalnymi przepisami dotyczącymi zrównoważonego rozwoju. W przypadku niszowych rynków, takich jak kosmetyki organiczne, inżynieria niestandardowa umożliwia tworzenie unikalnych form – takich jak butelki sześciokątne czy ergonomiczne dozowniki – których nie da się wyprodukować za pomocą standardowych form.

W ubiegłym roku sektor opakowań specjalistycznych odnotował wzrost niemal dwukrotnie wyższy niż rynek ogólny, głównie dzięki temu, że firmy zaczęły wdrażać niestandardowe techniki formowania rozdmuchowego. Nowe firmy, które wdrażają to podejście, zazwyczaj wprowadzają swoje produkty na rynek o około 40% szybciej niż konkurencja, która korzysta ze standardowych rozwiązań narzędziowych. Możliwość szybkiego prototypowania i modyfikowania projektów ma ogromne znaczenie, jeśli chodzi o utrzymanie klientów. Marki wyróżniające się unikalnymi formatami opakowań również zauważyły coś interesującego – ich klienci zazwyczaj pozostają z nimi o około 29% dłużej niż przeciętnie. Ten związek między kreatywnymi opakowaniami a lojalnymi klientami staje się coraz bardziej widoczny w całej branży.

Indywidualnie zaprojektowana forma skraca czas cyklu o 12–18% poprzez dostosowanie oprzyrządowania do specyficznego zachowania materiału, eliminując zbędne fazy chłodzenia bez utraty wytrzymałości. Na liniach pakujących o dużej wydajności ten wzrost wydajności przekłada się na 400–600 dodatkowych jednostek na 8-godzinną zmianę w porównaniu ze standardowymi systemami.

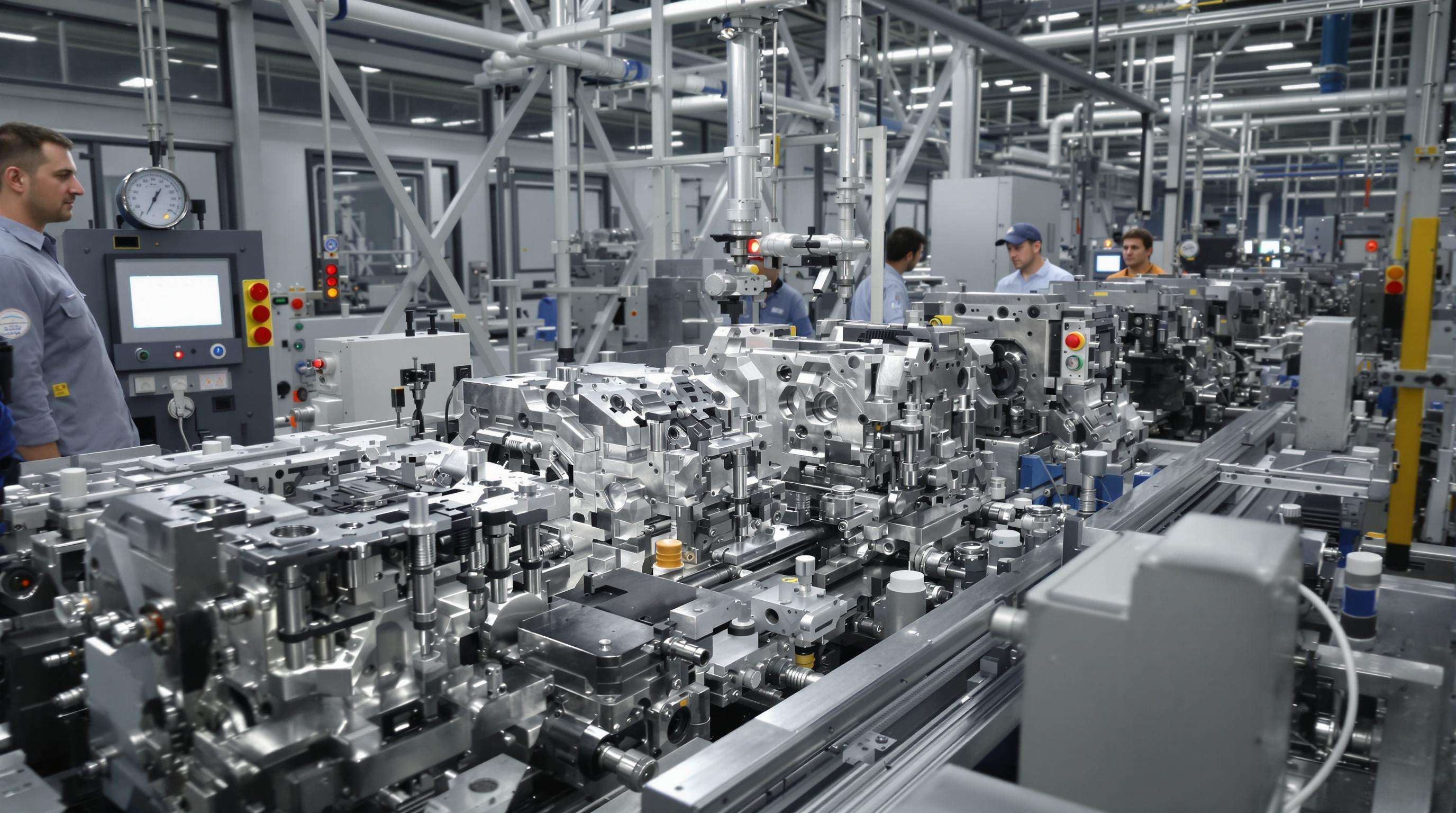

Zautomatyzowane przemieszczanie materiałów i inspekcja w linii produkcyjnej obniżają koszty pracy o 30–45% w przypadku operacji wieloetapowych. Integracja z PLC umożliwia kontrolę grubości ścianek i ciśnienia w czasie rzeczywistym, minimalizując ręczne regulacje. Dzięki tej automatyzacji operatorzy mogą skupić się na optymalizacji procesu, a nie na rutynowym monitorowaniu.

Chociaż niestandardowe narzędzia wymagają o 20–35% wyższej początkowej inwestycji, producenci zazwyczaj osiągają zwrot z inwestycji (ROI) w ciągu 12–18 miesięcy ze względu na niższy wskaźnik braków i niższe zużycie energii. Analiza 47 zakładów z 2023 roku wykazała, że po trzech latach niestandardowe systemy formowania rozdmuchowego przyniosły o 9% niższe koszty jednostkowe niż modernizacja starszego sprzętu.

Zaawansowana analiza przepływu w formie zmniejsza nadmierne zużycie materiału o 18–22% w przypadku złożonych elementów, takich jak uchwyty i zamknięcia gwintowane. Wirtualne prototypowanie eliminuje straty wynikające z prób i błędów, szczególnie w produkcji pojemników medycznych wymagających dokładności ±0,15 mm. W zakładach średniej skali ta precyzja zmniejsza roczne zużycie polimerów o 7–12 ton.

Precyzja w projektowaniu metodą formowania rozdmuchowego ma kluczowe znaczenie w produkcji elementów takich jak zbiorniki paliwa samochodowego czy butelki na leki, gdzie niewielkie różnice w wymiarach mogą prowadzić do poważnych problemów. Osiągnięcie ścisłych tolerancji gwarantuje niezawodność i bezpieczeństwo produktu.

Niestandardowe narzędzia formujące, takie jak formy wielogniazdowe ze strefami kontrolowanej temperatury, pozwalają na osiągnięcie powtarzalności poprzez utrzymanie jednolitej grubości ścianek i dokonywanie korekt w trakcie cyklu przy użyciu czujników ciśnienia pracujących w czasie rzeczywistym.

Innowacyjne projekty opakowań napojów i kosmetyków obejmują kątowe uchwyty w pojemnikach, asymetryczne panele dla lepszego chwytu oraz wielokomorowe konfiguracje. Projekty te odpowiadają preferencjom konsumentów, którzy cenią sobie praktyczność i wyróżniające się produkty.

Zaawansowana inżynieria form, obejmująca konformalne kanały chłodzące i hybrydowe formy metalowo-polimerowe, przełamuje tradycyjne ograniczenia konstrukcyjne, umożliwiając tworzenie złożonych geometrii, ulepszonych faktur powierzchni i precyzyjnych kątów pochylenia.

Integracja automatyzacji w systemach formowania rozdmuchowego obniża koszty pracy, umożliwiając kontrolę w czasie rzeczywistym i minimalizując ręczne regulacje. Automatyzacja zwiększa wydajność i pozwala operatorom skupić się na optymalizacji procesu, zamiast na rutynowym monitorowaniu.

Gorące wiadomości

Gorące wiadomości2024-10-29

2024-09-02

2024-09-02

Prawa autorskie © 2024 Changzhou Pengheng Auto parts Co., LTD