आजच्या ब्लो मोल्डिंग डिझाइनमध्ये खूप कडक सहनशीलता प्राप्त केली जाऊ शकते, कधीकधी साठवणूक उत्पादन चालू असताना 0.1 मिमी पेक्षा कमी होऊ शकते. आम्ही ज्या परिशुद्धतेचा उल्लेख करीत आहोत ती खूप महत्वाची आहे, उदाहरणार्थ, कारचे इंधन टाकी किंवा औषधांच्या बाटल्या बनवताना, कारण लहान आकाराच्या विचलनामुळे (सुमारे 2% ऑफ) नंतर मोठ्या समस्या उद्भवू शकतात. उत्पादक आता सिम्युलेशन सॉफ्टवेअरवर अधिक अवलंबून राहणे सुरू करत आहेत. हे अत्याधुनिक उपकरण या प्रक्रियेदरम्यान सामग्रीचे वर्तन अचूकतेने सुमारे 90% अचूकतेने भाकीत करू शकतात. आणि याचा अर्थ असा की कंपन्यांना आता जुन्या तंत्रांच्या तुलनेत वेळ आणि सामग्रीचा एक तृतीयांश वाया जाणे टाळता येते.

तापमान नियंत्रित झोनसह असलेले बहु-कॅव्हिटी साचे 50,000 पेक्षा जास्त उत्पादन चक्रांमध्ये ±0.05 मिमी भिंतीच्या जाडीची एकरूपता राखतात. 2024 च्या गेज आर अँड आर अभ्यासात असे आढळून आले की अन्न-ग्रेड पॅकेजिंगमध्ये मोजमापाची पुनरुत्पादनशीलता सानुकूलित साधनसुद्धा 28% ने सुधारते. वास्तविक-वेळेचे दबाव सेन्सर 0.3% इतक्या कमी पॅरिसन जाडीमधील फरक ओळखतात, ज्यामुळे एकरूपता सुनिश्चित करण्यासाठी त्वरित चक्र-आतल्या समायोजनास परवानगी मिळते.

मशीन लर्निंग अल्गोरिदममुळे इन्स्पेक्शन स्वयंचलित करणारी व्हिजन सिस्टम्स प्रति मिनिट सुमारे 120 भाग तपासू शकते आणि फक्त 40 मायक्रॉन चौरस मोजणार्या लहान दोषांची जाणीव करून देऊ शकते. या प्रणालीसह त्यांच्या SPC डॅशबोर्ड्स राबवणार्या कारखान्यांना अडचणी 41 टक्के जलद ओळखता येतात. बाटली उत्पादन प्रक्रियेदरम्यान साहित्याचा अपव्यय कमी होण्याचा खरा पैसा वाचवण्याचा स्रोत आहे जिथे अपव्यय सुमारे 18% कमी होतो. तसेच, या प्रणाली मुळे उत्पादकांना वैद्यकीय उपकरणे उत्पादनासाठी आवश्यक असलेल्या कठोर ISO 13485 आवश्यकतांशी अनुपालन सुनिश्चित करण्यास मदत होते. खरेतर अनेक कारखाना व्यवस्थापक आम्हाला सांगतात की ही सेटअप दररोजच्या गुणवत्ता नियंत्रणाला खूप कमी ताणतणाव असलेले बनवते.

एका प्रमुख वैद्यकीय उपकरण निर्मात्याला केविटी दाब अनुकूलित साचे वापरात आणल्यानंतर IV बॅग पोर्ट अपयशात एक मोठी घट दिसून आली. सुधारणा सुमारे 60% होती, ज्यामुळे उत्पादनाच्या विश्वासार्हतेवर खरोखरच फरक पडला. त्यांची विशेष ब्लो-मोल्डिंग सेटअपने एक दशलक्षापेक्षा जास्त एकके उत्पादित करताना बदलाचा विस्तार 0.08mm पेक्षा कमी राखला, जे आरोग्यसेवा सेटिंग्जमध्ये आवश्यक असलेल्या निर्जंतुक अटींच्या राखण्यासाठी अत्यंत आवश्यक आहे. AI आधारित मिती पडताळणी लागू करून त्यांनी त्यांच्या वैधता प्रक्रियेला जवळपास दोन महिने कमी केले. उद्योग दररोज भासत असलेल्या कठोर नियामक मानदंडांची पूर्तता करताना उत्पादन वाढवताना अचूक अभियांत्रिकी किती महत्त्वाची आहे याचे हे एक उदाहरण आहे.

सानुकूल ब्लो-मोल्डिंग डिझाइन निर्मात्यांना मानकीकृत पॅकेजिंगच्या पलीकडे जाण्यास अनुमती देते, औषधांमधील मुलांपासून सुरक्षित बंदन्यापासून ते पेय पदार्थांसाठी हलके, टिकाऊ कंटेनर्सपर्यंत विविध अनुप्रयोगांसाठी अनुकूलित भूमिती सक्षम करते.

आजच्या ब्लो मोल्डिंग मशीन्स 50 मिमी पासून तब्बल 500 मिमी पर्यंत बाटलीची उंची खूप लवकर समायोजित करू शकतात, त्याचबरोबर नेक फिनिश आणि बेस डिझाइनमध्याही बदल करू शकतात, ज्यासाठी पूर्णपणे नवीन टूलिंग सेटअपची आवश्यकता नसते. 2023 मध्ये उद्योगाच्या अभ्यासात असे आढळून आले की जवळपास दोन-तृतीयांश अन्न कंपन्या आता त्यांच्या विविध उत्पादनांसाठी लवचिक पॅकेजिंगसाठी ही मॉड्युलर मोल्ड प्रणाली वापरत आहेत. याचे महत्त्व कोणत्या प्रमाणात उत्पादन क्षेत्रावर वेगवान काम करण्यास मदत होते त्यामुळे आहे. जुन्या पारंपारिक पद्धतींच्या तुलनेत वेगवेगळ्या स्टॉक कीपिंग एककांमध्ये बदल करण्यासाठी लागणारा वेळ जवळपास 12 ते 15 टक्के कमी लागतो, जे एकाच सुविधेत अनेक उत्पादन ओळी चालवताना खूप फरक करते.

आम्ही अलीकडे काही खरोखर आकर्षक डिझाइन बदल पाहत आहोत, जसे की मोठ्या औद्योगिक रासायनिक कंटेनरवरील तिरपे हँडल, खेळाडूंना स्पोर्ट्स बाटल्यांवर चांगली मुठ मिळण्यास मदत करणारे असममित पॅनेल्स आणि उच्च-अंत स्किनकेअर सीरममधील ही छान बहु-कक्ष सेटअप. अशा प्रकारच्या विशेष आकारांना ग्राहकांना व्यावहारिकता आणि दुकानाच्या शेल्फवर ठसा उमटवणारी गोष्ट दोन्ही हवी असल्यामुळे मागणी आहे. कॉस्मेटिक कंपन्यांनी खरोखर लक्षात घेतले आहे की असामान्य कंटेनरमध्ये येणार्या त्यांच्या उत्पादनांचे वेगळेपण 25 टक्क्यांनी जास्त दिसते, जे आजच्या व्यस्त सौंदर्य प्रकरणांच्या पार्श्वभूमीवर तर्कसंगत आहे.

सुसंगत थंडगार चॅनेल आणि संकरित धातू-पॉलिमर बुडवण आता ±0.15mm भिंतीच्या जाडीची एकरूपता साध्य करतात आणि जटिल पृष्ठभाग गुणधर्मांना समर्थन देतात. या प्रगतीमुळे ऐतिहासिक डिझाइन मर्यादांपैकी बरेच दूर झाले आहेत:

| क्षमता | पारंपारिक मर्यादा | उन्नत समाधान |

|---|---|---|

| अंडरकट गुंतागुंत | 0-1 स्तर | 3+ स्तराची नेस्टेड कोअर |

| पृष्ठभाग समाप्त | चकचकीत/मॅट | माइक्रो-गुणधर्म पॅटर्न |

| ड्राफ्ट कोन | ≥3° | इजेक्टर पिन्ससह 0.5° |

डाएझ अभियांत्रिकीमधील हा विकास गुंतागुंतीच्या मेडिकल हाऊसिंगसाठी सुधारित साधनांच्या तुलनेत 55% ऐवजी 89% प्रथम-प्रयत्न यश दर सक्षम करतो.

अदलाबदल करता येणार्या घटकांसह मॉड्युलर ब्लो-मोल्डिंग प्रणाली पुन्हा साधनसंच बसवण्याच्या वेळेत 70% पर्यंत कपात करतात, ज्यामुळे हंगामी किंवा मर्यादित-आवृत्तीचे पॅकेजिंग 12+ आठवड्यांऐवजी 3–4 आठवड्यांत रोजी लागू करता येते. पेय पदार्थांसारख्या वेगवान क्षेत्रांमध्ये ही चपळता अत्यंत महत्त्वाची आहे, जेथे 64% ग्राहक मर्यादित-आवृत्तीच्या डिझाइन्सला प्राधान्य देतात. त्यामुळे स्वतंत्र उपकरणे बाजाराच्या बदलत्या मागणीशी वेगाने जुळवून घेण्यास मदत करतात.

अनुकूल ब्लो-मोल्डिंग प्रणाली स्थानिक उत्पादन धोरणांना पाठिंबा देतात. 450 उत्पादकांच्या 2024 च्या अभ्यासात असे आढळून आले की, प्रादेशिक साधनसंचामुळे तारेवाहतूक खर्च 22% ने कमी झाला आणि स्थानिक सततपणे विकासाच्या नियमांशी अनुपालन सुधारले. ऑर्गॅनिक सौंदर्यप्रसाधन यासारख्या विशिष्ट बाजारांसाठी, सानुकूल अभियांत्रिकीमुळे षट्कोनी बाटल्या किंवा आरामदायी डिस्पेन्सर सारख्या अद्वितीय आकारांची निर्मिती होते जी मानक साचे तयार करू शकत नाहीत.

गेल्या वर्षी सामान्य बाजाराच्या जवळपास दुप्पट वेगाने विशेष पॅकेजिंगमध्ये वाढ झाली, मुख्यत्वे कंपन्यांनी सानुकूल ब्लो मोल्डिंग तंत्रांचा अवलंब सुरू केल्यामुळे. ही पद्धत अंमलात आणणाऱ्या नवीन व्यवसायांना सामान्यत: त्यांच्या उत्पादनांना बाजारात घेऊन जाण्यास सुमारे 40 टक्के कमी वेळ लागतो, ज्यांच्याकडे मानक टूलिंग सोल्यूशन्स आहेत त्या स्पर्धकांच्या तुलनेत. ग्राहकांना आपल्याकडे राहायला लावण्याच्या बाबतीत वेगवान प्रोटोटाइप आणि डिझाइनमध्ये बदल करण्याची क्षमता हे सर्वात महत्त्वाचे घटक आहे. अद्वितीय पॅकेजिंग स्वरूपांद्वारे आघाडीवर राहिलेल्या ब्रँड्सना एक आकर्षक गोष्ट लक्षात आली आहे - त्यांची ग्राहक वस्ती सरासरीच्या तुलनेत जवळजवळ 29% जास्त काळ त्यांच्यासोबत राहते. उद्योगातील अभिनव पॅकेजिंग आणि वफादार ग्राहक यांच्यातील ही नाळ अधिकाधिक स्पष्ट होत आहे.

सानुकूलित साचा अभियांत्रिकीमुळे चक्र कालावधी 12-18% कमी होतो कारण विशिष्ट सामग्रीच्या वर्तनाशी अनुरूप असलेल्या साधनांमुळे ताकदीत कमतरता न घेता अतिरिक्त थंड करण्याच्या टप्प्यांचे निर्मूलन होते. उच्च प्रमाणातील पॅकेजिंग ओळींमध्ये, 8-तासांच्या पाळीमध्ये मानक प्रणालींच्या तुलनेत 400-600 अतिरिक्त एकके उत्पादनात वाढ होते.

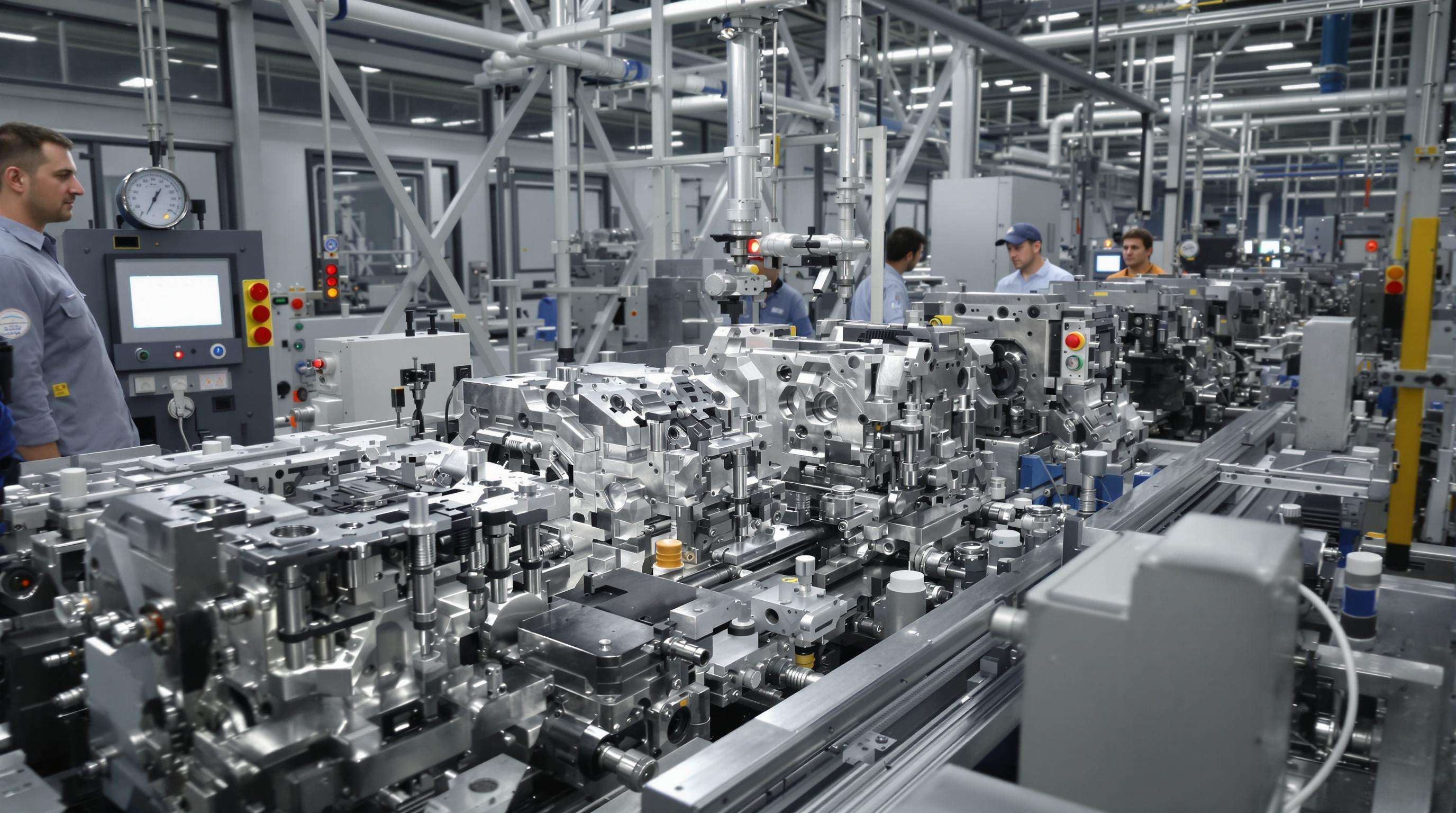

स्वयंचलित सामग्री हाताळणी आणि ओळींतील तपासणीमुळे बहु-स्तरीय ऑपरेशन्समध्ये 30-45% पर्यंत श्रम खर्च कमी होतो. PLC एकीकरणामुळे भिंतीची जाडी आणि दाबाचे वास्तविक वेळेत नियंत्रण करता येते, ज्यामुळे हस्तचालित समायोजन कमी होते. ही स्वयंचलितता ऑपरेटर्सना प्रक्रिया अनुकूलनावर लक्ष केंद्रित करण्यास सक्षम बनवते त्याचबरोबर नियमित देखरेखीची आवश्यकता नाहीशी होते.

सानुकूल औजारांच्या आवश्यकतेमुळे प्रारंभिक गुंतवणूकीत 20-35% वाढ होते, तरीही कमी फेक दर आणि ऊर्जा वापरामुळे उत्पादक सामान्यतः 12-18 महिन्यांच्या आत परतावा मिळवतात. 47 सुविधांच्या 2023 च्या विश्लेषणात असे आढळून आले की तीन वर्षांनंतर, सानुकूल ब्लो-मोल्डिंग प्रणाली जुन्या उपकरणांच्या नवीकरणापेक्षा एककामागील खर्च 9% कमी देतात.

हाताळे आणि थ्रेडेड बंद करण्यासारख्या जटिल वैशिष्ट्यांमध्ये उन्नत साचा प्रवाह विश्लेषण सामग्रीच्या अतिवापरात 18-22% कमी करते. व्हर्च्युअल प्रोटोटाइपिंग चाचणी-आणि-त्रुटी वाया जाणे टाळते, विशेषत: ±0.15mm अचूकता आवश्यक असलेल्या वैद्यकीय कंटेनर उत्पादनामध्ये. मध्यम प्रमाणावरील ऑपरेशन्समध्ये, या अचूकतेमुळे वार्षिक पॉलिमर वापर 7-12 टनांनी कमी होतो.

कारच्या इंधन टाक्या किंवा औषधांच्या बाटल्यांसारख्या घटकांच्या उत्पादनासाठी ब्लो मोल्डिंग डिझाइनमध्ये अचूकता आवश्यक आहे, जिथे लहान आकाराच्या विचलनामुळे मोठ्या समस्या उद्भवू शकतात. कठोर सहनशीलता प्राप्त करणे म्हणजे उत्पादन विश्वासार्हता आणि सुरक्षितता सुनिश्चित करणे.

डब्याच्या आतील भिंतींची एकसमान जाडी राखून आणि वास्तविक वेळेच्या दबाव संवेदकांचा वापर करून सायकलमध्ये समायोजन करून तापमान-नियंत्रित क्षेत्रांसह असलेले बहु-कॅव्हिटी मोल्ड सारखे सानुकूलित मोल्ड औजार सानुकूलित पुनरावृत्ती प्राप्त करतात.

पेय आणि सौंदर्यप्रसाधन पॅकेजिंगमधील अभिनव डिझाइनमध्ये डब्यांवर कोनीय हँडल, चांगल्या मावळणीसाठी असममित पॅनेल आणि उत्कृष्ट उत्पादनांसाठी बाहेर पडणारे ग्राहकांच्या प्राधान्यांना पोषक असलेले बहु-कक्ष तंत्र यांचा समावेश आहे.

एडव्हान्स मोल्ड अभियांत्रिकीमध्ये कॉन्फॉर्मल कूलिंग चॅनेल्स आणि हायब्रिड धातू-पॉलिमर मोल्डचा समावेश होतो, ज्यामुळे पारंपारिक डिझाइन मर्यादा दूर होतात आणि जटिल भूमिती, सुधारित सरफेस टेक्सचर आणि अचूक ड्रॉफ्ट कोन तयार करणे शक्य होते.

ब्लो-मोल्डिंग प्रणालीमध्ये स्वयंचलित पद्धतींचा समावेश केल्याने वास्तविक वेळेत नियंत्रण सक्षम करून आणि हस्तचालित समायोजन कमी करून श्रम खर्च कमी होतो. स्वयंचलित प्रणालीमुळे कार्यक्षमता वाढते आणि ऑपरेटर नियमित देखरेखीऐवजी प्रक्रियेचे अनुकूलन करण्यावर लक्ष केंद्रित करू शकतात.

गरम बातम्या

गरम बातम्या 2024-10-29

2024-09-02

2024-09-02

कॉपीराइट © २०२४ चांगझोउ पेंगहेंग ऑटो पार्ट्स कं, लि.