最近のブロー成形設計では、大量生産においても非常に狭い公差範囲(場合によっては0.1mm以下)を達成できるようになってきています。このような精度は、自動車用燃料タンクや医薬品ボトルなどの製品においては非常に重要です。サイズの誤差がわずか(約2%)であっても、後工程で大きな問題を引き起こす可能性があります。製造業者はシミュレーションソフトウェアに頼る傾向も強まっています。こうした高度なツールは、プロセス中に材料がどのように振る舞うかをかなり正確に予測することができ、精度はおおよそ90%程度です。これにより、企業は以前ほど多くの試作サイクルを必要としなくなり、古い技術と比較して時間と材料の無駄を約3分の1に削減できます。

温度制御ゾーン付きの多腔モールドは、5万回以上の生産サイクルにおいても±0.05mmの肉厚均一性を維持します。2024年のGauge R&R研究では、食品グレード包装において専用金型が測定再現性を28%向上させることが確認されています。リアルタイム圧力センサーにより、パリソンの肉厚変動を0.3%まで検出可能で、サイクル内での即時調整により均一性を確保します。

検査を自動化するビジョンシステムは、毎分約120個の部品をチェックし、機械学習アルゴリズムにより、40マイクン平方という微細な欠陥も発見できます。これらのシステムとSPCダッシュボードを導入した工場では、問題の診断が以前より41%迅速に行えるようになります。また、ボトル製造プロセスにおける廃材の削減によるコスト削減効果も大きく、廃材量が約18%減少します。さらに、医療機器製造に必要な厳格なISO 13485の要求事項への準拠にも役立ちます。多くの工場の管理者は、この仕組みにより日々の品質管理がはるかにストレスフリーになったと実際に語っています。

ある大手医療機器メーカーは、キャビティ圧最適化金型に切り替えたことで、IVバッグポートの故障が大幅に減少しました。改善率は約60%で、製品の信頼性向上に大きく貢献しました。独自のブロー成形装置により、100万個以上の生産単位において変動を0.08mm以下に抑えられ、医療現場で求められる無菌状態を維持する上で極めて重要でした。AIを活用した寸法検査を導入することで、バリデーションプロセスを約2か月短縮することが可能になりました。これは、業界が日々直面する厳しい規格要求を満たしながら生産を拡大するにあたり、精密なエンジニアリングがいかに重要であるかを示す事例です。

カスタムブロー成形設計により、製薬業界における小児非 resistant なキャップから、軽量で持続可能な飲料用容器まで、多様な用途に応じた独自形状の設計が可能となり、標準的な包装の枠を超えることができます。

現代のブロー成形機は、50mm程度から500mmまでのボトル高さを非常に迅速に調整することが可能であり、ネック仕上げや底部分のデザインを変更しても、完全な新規金型セットアップを必要としません。2023年における業界の最新分析では、食品会社のほぼ3分の2が、さまざまな製品にわたる柔軟な包装のためにこれらのモジュラーモールドシステムを使用しています。この方法が非常に価値があるのは、生産現場での作業をどれだけ迅速に行えるかという点です。異なるSKU間のセットチェンジにかかる時間は、古い従来の方法と比べて約12〜15パーセント短縮されており、同一の施設で複数の製品ラインを運用する際には、その差は顕著に積み上がります。

最近、大型の工業用化学容器の斜めハンドルやスポーツ用ボトルのより良いグリップを可能にする非対称パネル、高級スキンケア用セラムの便利な多室構造など、非常にユニークなデザイン変更が見られます。このような特殊な形状は、消費者が実用性と同時に店頭で目立つものを求める傾向があるため、広く受け入れられつつあります。実際、化粧品会社では、製品をユニークな容器に入れることで、店頭での存在感が約25%増加したことに気づいており、特に美容コーナーの混雑具合を考えると納得できます。

コンフォーマル冷却チャンネルやハイブリッド金属・ポリマーモールドにより、±0.15mmの肉厚均一性を達成し、複雑な表面質感をサポートすることが可能となりました。こうした進化により、これまでの多くのデザイン上の制約が解消されています。

| 能力 | 従来の限界 | 先進的なソリューション |

|---|---|---|

| アンダーカットの複雑さ | レベル 0-1 | 3段以上のネストコア |

| 表面仕上げ | 光沢/マット | マイクロテクスチャパターン |

| ドラフト角度 | ≥3° | 0.5°(エジェクターピン使用時) |

金型技術の進化により、複雑な医療機器ハウジングのファーストパス成功率が89%に達しており、これは従来の金型技術による55%から大幅に向上しています。

交換可能なコンポーネントを備えたモジュラーブロー成形システムにより、再調整にかかる時間を最大70%削減し、シーズン限定や限定版パッケージを12週以上かかっていたところを3~4週間で展開可能になります。このような俊敏性は、64%の消費者が限定デザインを重視する飲料業界などの急速に変化する分野において特に重要です。カスタム機器により、変化する市場需要に迅速に対応できるようになります。

アダプティブブロー成形システムは、地域ごとの生産戦略を支援します。2024年の450社の製造業者を対象とした調査では、地域に特化した金型を使用することで物流コストを22%削減し、地域ごとの持続可能性規制への対応が向上したことが示されています。有機コスメなどのニッチ市場においては、カスタムエンジニアリングにより、六角形のボトルやエルゴノミックなディスペンサーなど、標準の金型では製造できない独自の形状を実現できます。

昨年、特殊包装は一般市場のほぼ2倍の成長率を記録しました。これは主に企業がカスタムブロー成形技術を採用し始めたためです。この手法を導入する新規事業は、標準的な金型ソリューションに固執している競合他社と比較して、通常約40%速く製品を市場に投入できます。迅速にプロトタイプを作成し、デザインを調整する能力こそが、顧客を維持する上で決定的な差を生みます。ユニークな包装形式を通じて目立っているブランドもまた、面白い事実に気づいています。それは、自社の消費者が平均よりも約29%長く継続している傾向があるということです。創造的な包装と忠誠心のある顧客の関係は、業界全体でますます明確になっています。

金型の独自設計により、材料の特性に合わせた金型を用いることで成形サイクル時間を12~18%短縮します。強度を損なうことなく冷却工程を削減することで、大量生産のパッケージングラインにおいて、標準システムと比較して1日8時間シフトで400~600ユニットの追加生産が可能です。

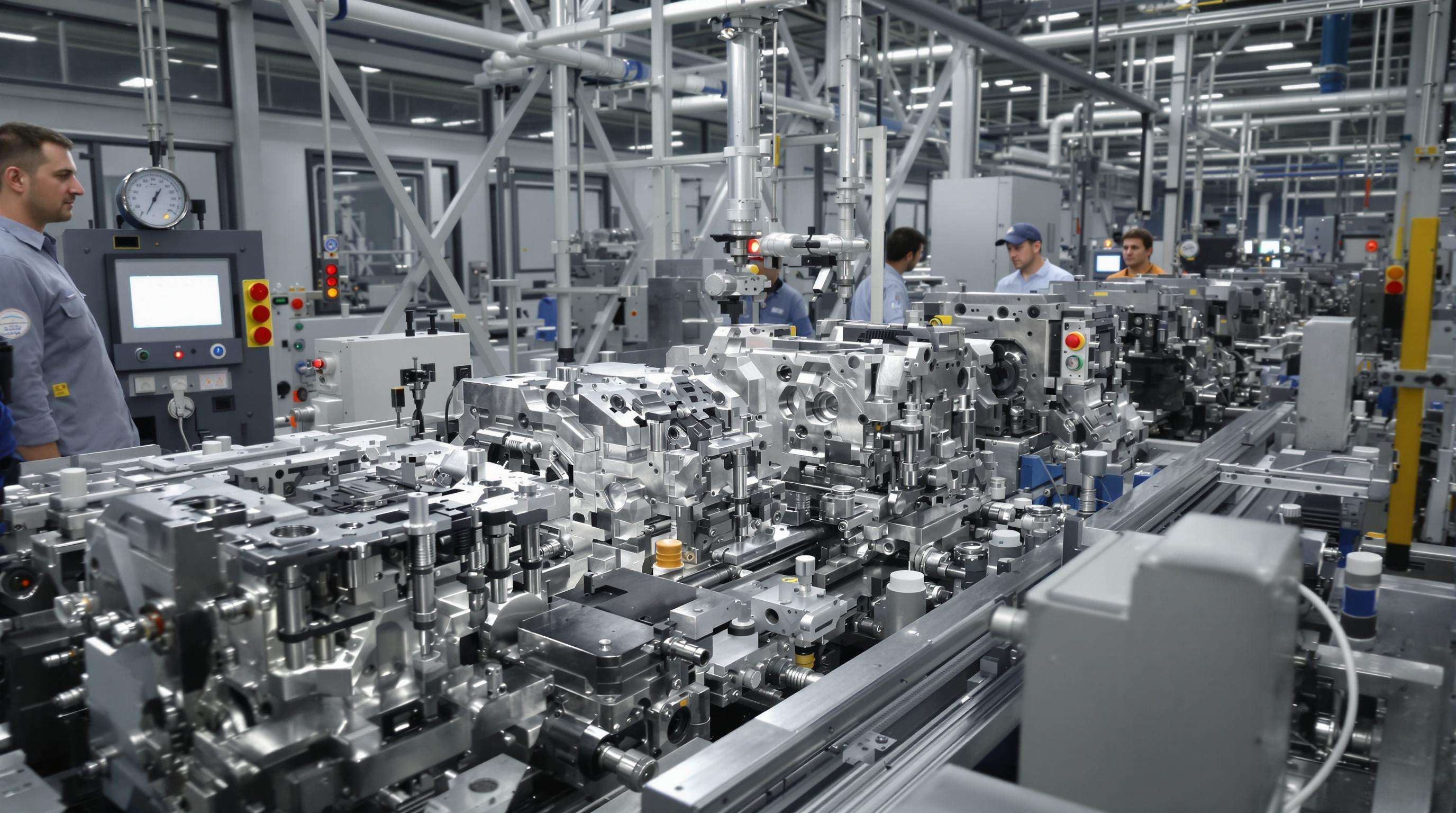

自動化された原料管理とライン内検査により、多段階の工程全体で労務費を30~45%削減します。PLCとの連携により、肉厚や圧力のリアルタイム制御が可能となり、手動での調整が最小限に抑えられます。この自動化により、オペレーターは日常的な監視ではなくプロセス最適化に集中できるようになります。

カスタムトールの導入には初期投資が20~35%高くなる必要がありますが、スクラップ率やエネルギー使用量が減少するため、製造業者は通常12~18か月で投資回収が可能です。2023年に行われた47の施設に関する分析では、3年後にはカスタムブロー成形システムが既存設備の改造に比べて、単位当たりコストが9%低くなることが確認されています。

ハンドルやねじ込み式フタなど複雑な形状において、高度な金型流動解析により材料の過剰使用を18~22%削減します。バーチャルプロトタイピングにより、特に±0.15mmの精度が求められる医療用容器製造における試行錯誤による廃棄を防ぐことができます。中規模生産では、この高精度化により年間ポリマー消費量を7~12トン削減します。

ブロー成形設計における精度は、自動車用燃料タンクや医薬品ボトルなどの部品製造において極めて重要です。小さなサイズのばらつきが重大な問題を引き起こす可能性があります。狭い公差を実現することで、製品の信頼性と安全性を確保できます。

多腔金型や温度制御ゾーン付き金型などのカスタム金型は、均一な肉厚を維持し、リアルタイム圧力センサーを使用してサイクル内で調整を行うことで、一貫した再現性を実現しています。

飲料および化粧品の包装における革新的な設計には、容器に傾斜ハンドルを採用、より良いグリップのための非対称パネル、マルチチャンバー構成などが含まれます。これらの設計は、実用性と目を引く製品を求める消費者のニーズに対応するものです。

高級金型設計技術(例えば、コンフォーマル冷却チャネルやハイブリッド金属-ポリマ金型)により、従来の設計制限を克服し、複雑な形状、高品位な表面仕上げ、正確な抜型勾配の実現が可能になります。

ブロー金型システムに自動化を導入することで、リアルタイム制御が可能となり、手動での調整が最小限に抑えられることから、労働コストを削減できます。自動化により工程効率が向上し、オペレーターは日常的な監視ではなく、プロセスの最適化に集中できるようになります。

ホットニュース

ホットニュース2024-10-29

2024-09-02

2024-09-02

著作権 © 2024 常州朋恒自動車部品有限公司