I design per lo stampaggio a soffio moderni possono raggiungere tolleranze molto strette, arrivando a meno di 0,1 mm nelle produzioni di massa. La precisione di cui parliamo è fondamentale nella realizzazione di oggetti come serbatoi di carburante per automobili o bottiglie per medicinali, perché anche piccole variazioni di dimensioni (circa il 2% in eccesso o difetto) potrebbero causare grossi problemi in seguito. I produttori stanno iniziando a fare sempre più affidamento anche sui software di simulazione. Questi strumenti avanzati sono in grado di prevedere con una certa accuratezza, circa il 90% in media, il comportamento dei materiali durante il processo produttivo. Di conseguenza, le aziende non devono più effettuare così tanti cicli di prova, riducendo sprechi di tempo e materiali di circa un terzo rispetto alle tecniche tradizionali.

Stampi multi-cavità con zone a temperatura controllata mantengono un'uniformità dello spessore delle pareti di ±0,05 mm per oltre 50.000 cicli di produzione. Uno studio Gauge R&R del 2024 ha dimostrato che gli utensili su misura migliorano la riproducibilità delle misurazioni del 28% nell'imballaggio per alimenti. Sensori di pressione in tempo reale rilevano variazioni dello spessore del parison piccole fino allo 0,3%, permettendo immediati aggiustamenti durante il ciclo per garantire uniformità.

I sistemi di visione che automatizzano l'ispezione possono controllare circa 120 componenti ogni minuto e individuare difetti minuscoli di soli 40 micron quadrati grazie agli algoritmi di machine learning. Le fabbriche che implementano questi sistemi insieme alle loro dashboard SPC scoprono di diagnosticare i problemi il 41% più velocemente rispetto al passato. Il vero risparmio economico deriva dalla riduzione degli scarti di materiale durante i processi di produzione delle bottiglie, dove gli sprechi diminuiscono circa dell'18%. Inoltre, gli stessi sistemi aiutano i produttori a rimanere conformi ai rigorosi requisiti ISO 13485 necessari per la produzione di dispositivi medici. Molti responsabili di stabilimento ci dicono che questa configurazione rende il controllo qualità molto meno stressante giorno dopo giorno.

Un importante produttore di dispositivi medici ha registrato un calo significativo dei guasti nei port per sacche endovenose dopo aver adottato stampi ottimizzati con pressione di cavità. Il miglioramento è stato pari a circa il 60%, risultato che ha fatto una reale differenza in termini di affidabilità del prodotto. La loro particolare configurazione per lo stampaggio soffiato ha mantenuto le tolleranze entro 0,08 mm su oltre un milione di unità prodotte, un fattore assolutamente essenziale per garantire le condizioni sterili richieste negli ambienti sanitari. L'implementazione di controlli dimensionali basati sull'intelligenza artificiale ha permesso di ridurre il processo di validazione di quasi due mesi. Questo dimostra quanto sia cruciale un'ingegneria precisa quando si scala la produzione, mantenendo al contempo gli elevati standard normativi che il settore affronta quotidianamente.

La progettazione personalizzata per lo stampaggio soffiato consente ai produttori di superare l'imballaggio standardizzato, abilitando geometrie su misura per applicazioni diversificate: dai sistemi di chiusura con resistenza pediatrica nel settore farmaceutico a contenitori leggeri e sostenibili per bevande.

Le macchine per lo stampaggio soffiato moderne possono regolare l'altezza delle bottiglie da circa 50 mm fino a 500 mm in modo abbastanza rapido, insieme al cambio delle finiture del collo e dei design della base, tutto senza la necessità di configurazioni completamente nuove degli utensili. Un recente esame del settore nel 2023 ha rilevato che quasi due terzi delle aziende alimentari utilizzano ormai questi sistemi modulari di stampi per un imballaggio flessibile attraverso le loro diverse linee di prodotto. Ciò che rende questa soluzione così preziosa è la velocità con cui si riescono a portare a termine le operazioni sul piano produttivo. I tempi di cambio tra diverse unità di magazzino richiedono circa il 12-15 percento in meno rispetto ai metodi tradizionali, il che si traduce in un risparmio significativo quando si gestiscono più linee di prodotto all'interno della stessa struttura.

Negli ultimi tempi stiamo osservando alcuni interessanti cambiamenti di design, come quelle maniglie angolate sui grandi contenitori industriali per prodotti chimici, pannelli asimmetrici che aiutano a tenere meglio in mano le bottiglie sportive, e questi pratici sistemi multi-camera nei sieri di alta gamma per la cura della pelle. Questi tipi di forme particolari stanno prendendo piede perché i consumatori cercano sia praticità sia un prodotto che spicchi sugli scaffali dei negozi. Le aziende cosmetiche hanno effettivamente notato che i loro prodotti risaltano circa il 25 percento in più quando sono presentati in contenitori insoliti, il che è comprensibile considerando quanto siano affollati i settori dedicati alla bellezza al giorno d'oggi.

I canali di raffreddamento conformali e gli stampi ibridi metallo-polimero riescono oggi a raggiungere una uniformità dello spessore delle pareti di ±0,15 mm e supportano texture superficiali complesse. Questi progressi eliminano molti dei vincoli storici del design:

| Capacità | Limiti Tradizionali | Soluzioni Avanzate |

|---|---|---|

| Complessità degli Svasi | livello 0-1 | nuclei nidificati a 3+ livelli |

| Finitura superficiale | Lucido/Opaco | Pattern microtexture |

| Angoli di Sformo | ≥3° | 0,5° con perni di espulsione |

Questa evoluzione nell'ingegneria degli stampi consente un tasso di successo alla prima tornata dell'89% per alloggiamenti medici complessi, rispetto al 55% ottenuto con gli stampi convenzionali.

I sistemi modulari di soffiatura con componenti intercambiabili riducono il tempo di riattrezzaggio fino al 70%, permettendo di lanciare imballaggi stagionali o a edizione limitata in 3–4 settimane invece che in 12+. Questa flessibilità è fondamentale nei settori ad alto ritmo di movimento come quello delle bevande, dove il 64% dei consumatori privilegia i design a edizione limitata. Le attrezzature personalizzate permettono quindi un rapido allineamento con le mutevoli esigenze di mercato.

I sistemi di soffiatura adattivi supportano strategie di produzione localizzate. Uno studio del 2024 su 450 produttori ha mostrato che l'attrezzatura regionalizzata ha ridotto i costi logistici del 22% e migliorato la conformità alle normative locali sulla sostenibilità. Per mercati di nicchia come i cosmetici biologici, l'ingegnerizzazione personalizzata permette di realizzare forme uniche — come bottiglie esagonali o dispenser ergonomici — che gli stampi standard non sono in grado di produrre.

Il packaging specializzato ha registrato una crescita quasi doppia rispetto al mercato generale lo scorso anno, principalmente perché le aziende hanno iniziato ad adottare tecniche di soffiatura personalizzate. Le nuove imprese che implementano questo approccio riescono generalmente a immettere i propri prodotti sul mercato circa il 40 percento più rapidamente rispetto ai concorrenti che utilizzano soluzioni standard per gli utensili. La capacità di realizzare prototipi rapidamente e di modificare i progetti fa davvero la differenza per mantenere i clienti fedeli. Anche i marchi che si distinguono grazie a formati di confezionamento unici hanno notato qualcosa di interessante: la loro base di consumatori tende a rimanere loro fedele circa il 29 percento più a lungo rispetto alla media. Questo legame tra confezionamento creativo e clienti fedeli sta diventando sempre più evidente in tutto il settore.

L'ingegneria su misura degli stampi riduce i tempi di ciclo del 12–18% allineando la strumentazione al comportamento specifico del materiale, eliminando fasi di raffreddamento ridondanti senza compromettere la resistenza. In linee di imballaggio ad alto volume, questo miglioramento dell'efficienza si traduce in 400–600 unità aggiuntive per turno di 8 ore rispetto ai sistemi standard.

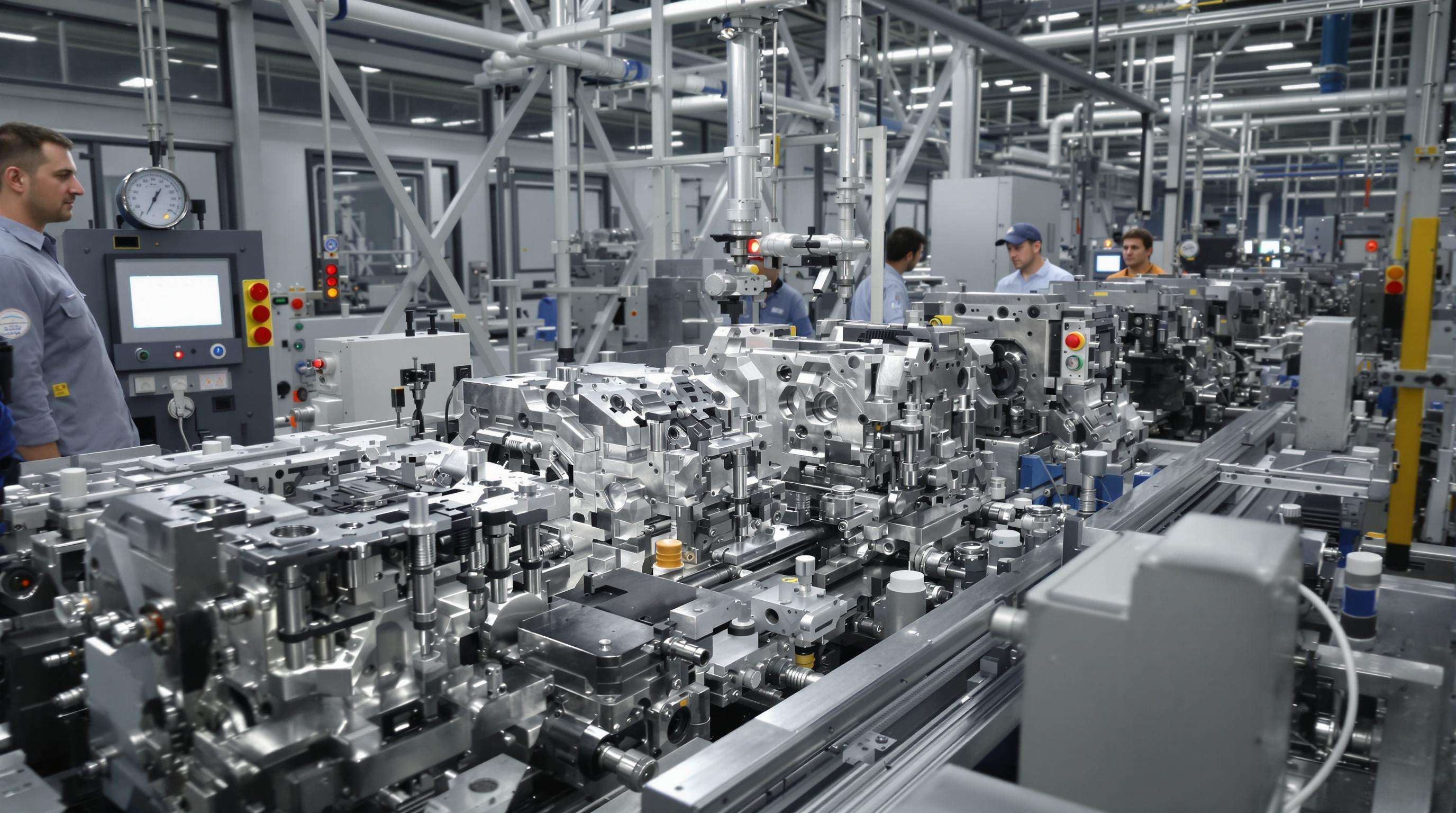

La movimentazione automatizzata del materiale e l'ispezione in linea riducono i costi di manodopera del 30–45% in tutte le operazioni multistadio. L'integrazione di PLC consente il controllo in tempo reale dello spessore delle pareti e della pressione, minimizzando gli aggiustamenti manuali. Questa automazione libera gli operatori di concentrarsi sull'ottimizzazione del processo piuttosto che sul monitoraggio routinario.

Sebbene l'attrezzatura personalizzata richieda un investimento iniziale superiore del 20–35%, i produttori riescono generalmente a ottenere il ritorno sull'investimento entro 12–18 mesi grazie a tassi di scarto ridotti e minor consumo energetico. Un'analisi del 2023 su 47 impianti ha rilevato che, dopo tre anni, i sistemi di soffiaggio personalizzati hanno garantito costi per unità inferiori del 9% rispetto all'equipaggiamento legacy aggiornato.

Un'analisi avanzata del flusso del materiale riduce l'eccesso di utilizzo del materiale del 18–22% in componenti complessi come manici e chiusure filettate. La prototipazione virtuale elimina gli sprechi legati a tentativi ed errori, in particolare nella produzione di contenitori medici che richiedono un'accuratezza di ±0,15 mm. In operazioni di media scala, questa precisione riduce il consumo annuo di polimeri da 7 a 12 tonnellate.

La precisione nei progetti di soffiatura è fondamentale per la produzione di componenti come serbatoi di carburante per automobili o bottiglie per medicinali, dove piccole variazioni di dimensioni possono causare problemi significativi. Raggiungere tolleranze strette garantisce affidabilità e sicurezza del prodotto.

Gli strumenti per stampi personalizzati, come gli stampi multi-cavità con zone a controllo termico, raggiungono una ripetibilità costante mantenendo uno spessore uniforme delle pareti e effettuando regolazioni durante il ciclo utilizzando sensori di pressione in tempo reale.

Le innovazioni di progettazione nel packaging di bevande e cosmetici includono maniglie angolate sui contenitori, pannelli asimmetrici per una migliore presa e configurazioni multi-camera. Questi progetti rispondono alle preferenze dei consumatori in termini di praticità e prodotti distintivi.

Ingegneria avanzata degli stampi, inclusi canali di raffreddamento conformi e stampi ibridi metallo-polimero, supera i limiti tradizionali di progettazione permettendo geometrie complesse, texture superficiali migliorate e angoli di sformo precisi.

L'integrazione dell'automazione nei sistemi di soffiaggio riduce i costi di manodopera abilitando il controllo in tempo reale e minimizzando gli aggiustamenti manuali. L'automazione migliora l'efficienza e permette agli operatori di concentrarsi sull'ottimizzazione del processo invece che sul monitoraggio routinario.

Notizie di rilievo

Notizie di rilievo2024-10-29

2024-09-02

2024-09-02

Copyright © 2024 Changzhou Pengheng Auto parts Co., LTD