Desain blow molding saat ini dapat mencapai toleransi yang sangat ketat, terkadang mencapai kurang dari 0,1 mm dalam produksi massal. Presisi seperti ini sangat penting dalam pembuatan produk seperti tangki bahan bakar mobil atau botol obat, karena variasi ukuran sekecil apa pun (sekitar 2%) dapat menyebabkan masalah besar di kemudian hari. Produsen juga mulai sangat bergantung pada perangkat lunak simulasi. Alat-alat canggih ini dapat memprediksi perilaku material selama proses dengan akurasi yang cukup baik, mungkin sekitar 90%. Dan ini berarti perusahaan tidak perlu lagi menjalani banyak siklus pengujian, sehingga mengurangi waktu dan material yang terbuang sekitar sepertiga dibandingkan dengan teknik lama.

Cetakan multi-rongga dengan zona terkontrol suhu mempertahankan keseragaman ketebalan dinding ±0,05 mm selama lebih dari 50.000 siklus produksi. Sebuah studi R&R Gauge 2024 menemukan bahwa perkakas khusus meningkatkan reproduktifitas pengukuran sebesar 28% dalam kemasan food grade. Sensor tekanan real-time mendeteksi variasi ketebalan parison sekecil 0,3%, memungkinkan penyesuaian langsung di dalam siklus untuk memastikan konsistensi.

Sistem penglihatan yang mengotomatiskan inspeksi dapat memeriksa sekitar 120 komponen setiap menit dan menemukan cacat kecil berukuran hanya 40 mikron persegi berkat algoritma pembelajaran mesin. Pabrik yang menerapkan sistem ini beserta dasbor SPC mereka mendapati bahwa mereka mendiagnosis masalah 41 persen lebih cepat daripada sebelumnya. Penghematan biaya yang sesungguhnya berasal dari berkurangnya bahan limbah selama proses produksi botol, yang mana limbah berkurang sekitar 18%. Selain itu, sistem yang sama ini membantu produsen tetap mematuhi persyaratan ketat ISO 13485 yang diwajibkan untuk produksi alat kesehatan. Banyak manajer pabrik mengatakan bahwa pengaturan ini membuat pengendalian kualitas sehari-hari jauh lebih mudah.

Salah satu produsen alat kesehatan terkemuka mengalami penurunan drastis dalam kegagalan port kantong IV setelah beralih ke cetakan yang dioptimalkan untuk tekanan rongga. Peningkatannya sekitar 60%, yang menghasilkan perbedaan nyata dalam keandalan produk. Sistem cetak tiup khusus mereka menjaga variasi di bawah 0,08 mm pada lebih dari satu juta unit yang diproduksi, sesuatu yang sangat penting untuk menjaga kondisi steril yang dibutuhkan dalam pengaturan layanan kesehatan. Penerapan pemeriksaan dimensi berbasis AI memungkinkan mereka mempersingkat proses validasi hampir dua bulan. Hal ini menunjukkan betapa pentingnya rekayasa presisi dalam meningkatkan skala produksi, sekaligus tetap memenuhi standar regulasi ketat yang dihadapi industri setiap hari.

Desain cetakan tiup khusus memungkinkan produsen untuk melampaui kemasan standar, memungkinkan geometri yang disesuaikan untuk beragam aplikasi—dari penutup tahan anak pada produk farmasi hingga wadah ringan dan berkelanjutan untuk minuman.

Mesin cetak tiup masa kini dapat menyesuaikan tinggi botol dari sekitar 50 mm hingga 500 mm dengan cukup cepat, sekaligus mengubah lapisan leher dan desain dasar botol, semuanya tanpa memerlukan pengaturan perkakas baru yang lengkap. Sebuah tinjauan industri terbaru pada tahun 2023 menemukan bahwa hampir dua pertiga perusahaan makanan kini menggunakan sistem cetakan modular ini untuk kemasan fleksibel di berbagai produk mereka. Keunggulan sistem ini terletak pada kecepatannya dalam menyelesaikan pekerjaan di lantai produksi. Perpindahan antar unit penyimpanan stok yang berbeda membutuhkan waktu sekitar 12 hingga 15 persen lebih singkat dibandingkan dengan metode tradisional yang lama, yang sangat bermanfaat ketika menjalankan beberapa lini produk di fasilitas yang sama.

Akhir-akhir ini kita melihat beberapa perubahan desain yang cukup keren, seperti pegangan miring pada wadah kimia industri besar, panel asimetris yang memudahkan orang memegang botol olahraga dengan lebih baik, dan pengaturan multi-ruang yang rapi dalam serum perawatan kulit kelas atas. Bentuk-bentuk khusus seperti ini semakin populer karena konsumen menginginkan kepraktisan sekaligus sesuatu yang menonjol di rak-rak toko. Perusahaan kosmetik justru menyadari bahwa produk mereka sekitar 25 persen lebih menonjol ketika dikemas dalam wadah yang tidak biasa, hal ini wajar mengingat betapa ramainya bagian produk kecantikan saat ini.

Saluran pendingin konformal dan cetakan logam-polimer hibrida kini mencapai keseragaman ketebalan dinding ±0,15 mm dan mendukung tekstur permukaan yang kompleks. Kemajuan ini menghilangkan banyak kendala desain sebelumnya:

| Kemampuan | Batasan Tradisional | Solusi Lanjutan |

|---|---|---|

| Kompleksitas Undercut | tingkat 0-1 | 3+ level inti bersarang |

| Finishing permukaan | Mengkilap/Matte | Pola bertekstur mikro |

| Sudut Draft | ≥3° | 0,5° dengan pin ejektor |

Evolusi dalam rekayasa cetakan ini memungkinkan tingkat keberhasilan tahap pertama sebesar 89% untuk rumah medis yang kompleks, naik dari 55% dengan perkakas konvensional.

Sistem blow-molding modular dengan komponen yang dapat dipertukarkan mengurangi waktu perkakas ulang hingga 70%, memungkinkan pengemasan musiman atau edisi terbatas untuk dipasang dalam 3-4 minggu, alih-alih 12 minggu atau lebih. Kelincahan ini sangat penting dalam sektor yang bergerak cepat seperti minuman, di mana 64% konsumen memprioritaskan desain edisi terbatas. Dengan demikian, peralatan khusus memungkinkan penyesuaian yang cepat terhadap perubahan permintaan pasar.

Sistem blow molding adaptif mendukung strategi produksi lokal. Sebuah studi tahun 2024 terhadap 450 produsen menunjukkan bahwa perkakas regional mengurangi biaya logistik sebesar 22% dan meningkatkan kepatuhan terhadap peraturan keberlanjutan lokal. Untuk pasar niche seperti kosmetik organik, rekayasa khusus memungkinkan terciptanya bentuk-bentuk unik—seperti botol heksagonal atau dispenser ergonomis—yang tidak dapat diproduksi oleh cetakan standar.

Kemasan khusus mengalami pertumbuhan hampir dua kali lipat dibandingkan pasar umum tahun lalu, terutama karena perusahaan-perusahaan mulai mengadopsi teknik cetak tiup khusus. Bisnis baru yang menerapkan pendekatan ini biasanya memasarkan produk mereka sekitar 40 persen lebih cepat dibandingkan pesaing yang masih menggunakan solusi perkakas standar. Kemampuan untuk membuat prototipe dan menyesuaikan desain dengan cepat sangat penting dalam hal mempertahankan pelanggan. Merek-merek yang menonjol melalui format kemasan unik juga menyadari hal menarik - basis konsumen mereka cenderung setia sekitar 29% lebih lama daripada rata-rata. Hubungan antara kemasan kreatif dan pelanggan setia ini semakin jelas di seluruh industri.

Rekayasa cetakan yang disesuaikan mengurangi waktu siklus sebesar 12–18% dengan menyelaraskan perkakas dengan perilaku material tertentu, menghilangkan fase pendinginan yang berulang tanpa mengorbankan kekuatan. Pada lini pengemasan bervolume tinggi, peningkatan efisiensi ini menghasilkan 400–600 unit tambahan per shift 8 jam dibandingkan dengan sistem standar.

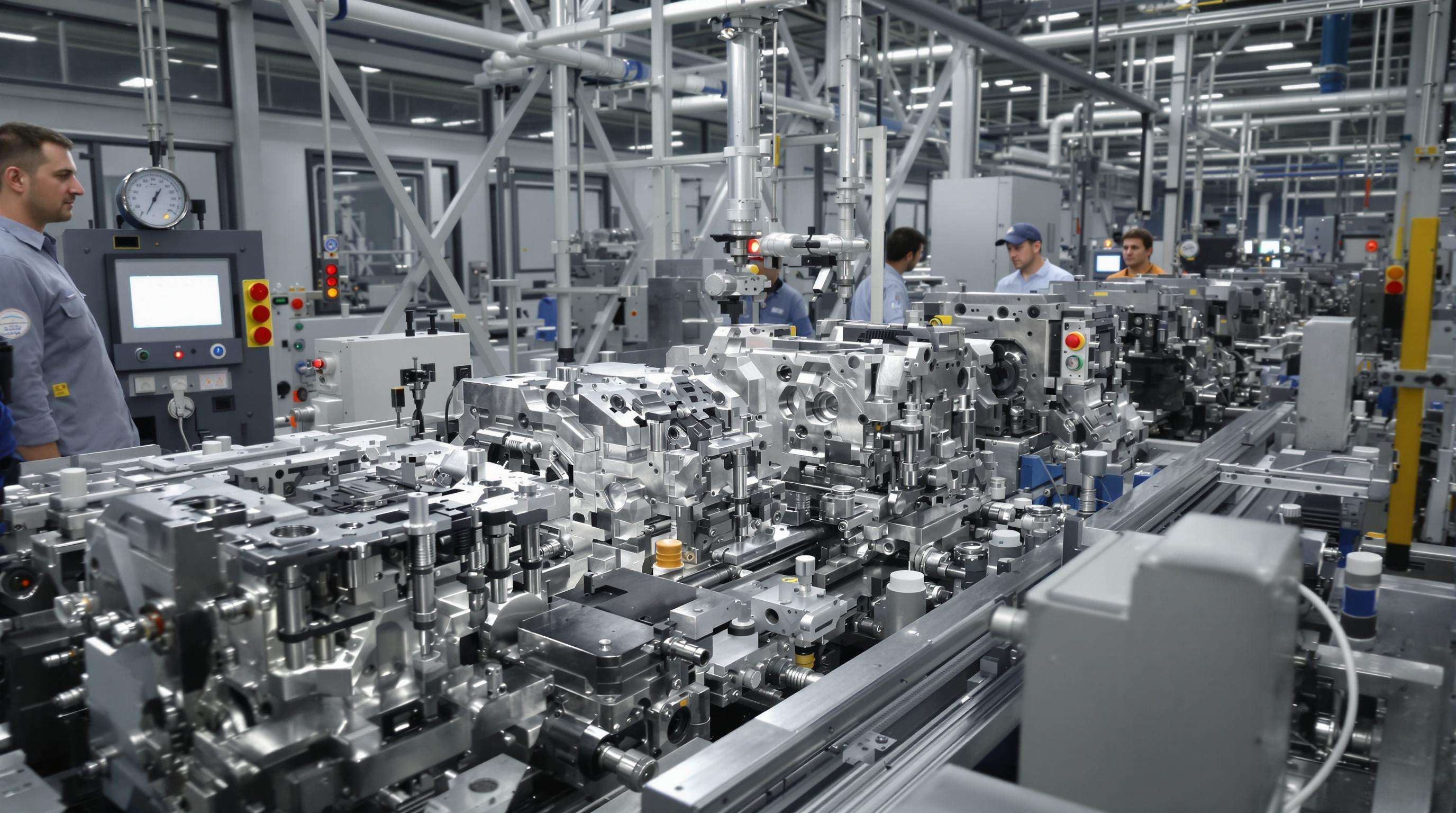

Penanganan material otomatis dan inspeksi in-line mengurangi biaya tenaga kerja sebesar 30–45% di seluruh operasi multi-tahap. Integrasi PLC memungkinkan kontrol ketebalan dan tekanan dinding secara real-time, meminimalkan penyesuaian manual. Otomatisasi ini membebaskan operator untuk berfokus pada optimalisasi proses, alih-alih pemantauan rutin.

Meskipun perkakas khusus membutuhkan investasi awal 20–35% lebih tinggi, produsen biasanya mencapai ROI dalam 12–18 bulan karena tingkat skrap dan penggunaan energi yang lebih rendah. Analisis terhadap 47 fasilitas pada tahun 2023 menemukan bahwa setelah tiga tahun, sistem blow molding khusus menghasilkan biaya per unit 9% lebih rendah dibandingkan peralatan lama yang dimodifikasi.

Analisis aliran cetakan tingkat lanjut mengurangi penggunaan material yang berlebihan sebesar 18–22% pada fitur-fitur kompleks seperti gagang dan penutup berulir. Pembuatan prototipe virtual menghilangkan pemborosan akibat uji coba, terutama dalam produksi wadah medis yang membutuhkan akurasi ±0,15 mm. Dalam operasi skala menengah, presisi ini mengurangi konsumsi polimer tahunan sebesar 7–12 ton.

Presisi dalam desain blow molding sangat penting untuk komponen manufaktur seperti tangki bahan bakar mobil atau botol obat, di mana variasi ukuran kecil dapat menyebabkan masalah yang signifikan. Toleransi yang ketat menjamin keandalan dan keamanan produk.

Alat cetakan khusus, seperti cetakan multi-rongga dengan zona yang suhunya terkontrol, mencapai pengulangan yang konsisten dengan mempertahankan ketebalan dinding yang seragam dan membuat penyesuaian dalam siklus menggunakan sensor tekanan waktu nyata.

Desain inovatif dalam kemasan minuman dan kosmetik mencakup pegangan bersudut pada wadah, panel asimetris untuk pegangan yang lebih baik, dan pengaturan multi-ruang. Desain ini memenuhi preferensi konsumen akan kepraktisan dan produk yang menonjol.

Rekayasa cetakan canggih, termasuk saluran pendingin konformal dan cetakan logam-polimer hibrid, mengatasi batasan desain tradisional dengan memungkinkan geometri kompleks, tekstur permukaan yang ditingkatkan, dan sudut rancangan yang tepat.

Integrasi otomatisasi dalam sistem blow molding mengurangi biaya tenaga kerja dengan memungkinkan kontrol waktu nyata dan meminimalkan penyesuaian manual. Otomatisasi meningkatkan efisiensi dan memungkinkan operator untuk berfokus pada pengoptimalan proses, alih-alih pemantauan rutin.

Berita Terkini

Berita Terkini2024-10-29

2024-09-02

2024-09-02

Hak Cipta © 2024 Changzhou Pengheng Auto Parts Co., LTD