Les conceptions par soufflage d'aujourd'hui peuvent atteindre des tolérances très serrées, allant parfois jusqu'à moins de 0,1 mm lors de séries de production de masse. Une telle précision est cruciale lorsqu'il s'agit de produire des objets comme les réservoirs à carburant automobiles ou les bouteilles de médicaments, car même de légères variations dimensionnelles (environ 2 %) pourraient entraîner de gros problèmes par la suite. Les fabricants commencent également à s'appuyer fortement sur des logiciels de simulation. Ces outils avancés sont capables de prédire avec une assez bonne précision, peut-être environ 90 %, la manière dont les matériaux se comporteront durant le processus. Cela signifie que les entreprises n'ont plus besoin de réaliser autant de cycles d'essai qu'auparavant, réduisant ainsi le gaspillage de temps et de matières premières d'environ un tiers par rapport aux techniques plus anciennes.

Les moules multicavités équipés de zones à température contrôlée maintiennent une uniformité de l'épaisseur des parois à ±0,05 mm près sur plus de 50 000 cycles de production. Une étude Gauge R&R de 2024 a révélé que l'utilisation d'outillages sur mesure améliore la reproductibilité des mesures de 28 % dans l'emballage alimentaire. Des capteurs de pression en temps réel détectent des variations d'épaisseur du parison aussi faibles que 0,3 %, permettant des ajustements immédiats pendant le cycle pour garantir une grande cohérence.

Les systèmes de vision qui automatisent l'inspection peuvent vérifier environ 120 pièces par minute et détecter des défauts minuscules mesurant seulement 40 microns carrés grâce à des algorithmes d'apprentissage automatique. Les usines qui mettent en œuvre ces systèmes ainsi que leurs tableaux de bord SPC constatent qu'elles diagnostiquent les problèmes 41 % plus rapidement qu'auparavant. L'économie réelle provient de la réduction des déchets de matière pendant les processus de fabrication des bouteilles, où les déchets diminuent d'environ 18 %. En outre, ces mêmes systèmes aident les fabricants à rester conformes aux exigences strictes de l'ISO 13485 nécessaires à la production de dispositifs médicaux. Beaucoup de responsables d'usine affirment même que cette configuration rend le contrôle qualité beaucoup moins stressant au quotidien.

Un important fabricant d'équipements médicaux a constaté une chute spectaculaire des défaillances des ports des poches à perfusion après avoir adopté des moules optimisés par pression de cavité. L'amélioration a été d'environ 60 %, ce qui a réellement fait une différence en matière de fiabilité du produit. Leur configuration spéciale de soufflage a maintenu les variations sous les 0,08 mm sur plus d'un million d'unités produites, un facteur absolument essentiel pour garantir les conditions stériles nécessaires dans les environnements de soins. La mise en œuvre d'inspections dimensionnelles basées sur l'intelligence artificielle leur a permis de réduire leur processus de validation d'environ deux mois. Cela montre à quel point l'ingénierie précise est cruciale lorsqu'on augmente l'échelle de production tout en continuant à respecter les normes réglementaires strictes auxquelles le secteur fait face quotidiennement.

La conception personnalisée par soufflage permet aux fabricants d'aller au-delà de l'emballage standardisé, en offrant des géométries adaptées à des applications variées — allant des systèmes de fermeture résistants aux enfants dans le domaine pharmaceutique à des récipients légers et durables pour les boissons.

Les machines à soufflage modernes peuvent ajuster rapidement les hauteurs de bouteilles, allant d'environ 50 mm à 500 mm, tout en modifiant les finitions du goulot et les designs de la base, sans nécessiter de nouveaux outillages complets. Une récente analyse du secteur en 2023 a révélé que près des deux tiers des entreprises alimentaires utilisent désormais ces systèmes de moules modulaires pour un emballage flexible adapté à leurs différentes gammes de produits. Ce qui rend cette approche particulièrement précieuse, c'est la rapidité avec laquelle les opérations peuvent être menées sur les lignes de production. Les changements entre différentes références (SKUs) prennent environ 12 à 15 % de temps en moins par rapport aux méthodes traditionnelles, ce qui représente un gain significatif lorsqu'on fait passer plusieurs lignes de produits par le même site de fabrication.

Nous constatons récemment des changements de design assez innovants, comme ces poignées inclinées sur les grands conteneurs chimiques industriels, des panneaux asymétriques qui facilitent la prise en main des bouteilles sportives, ou encore ces configurations astucieuses à plusieurs compartiments dans les sérums haut de gamme pour la peau. Ces formes spéciales rencontrent un succès croissant, car les consommateurs recherchent à la fois praticité et originalité sur les étagères des magasins. Les entreprises de cosmétique ont effectivement remarqué que leurs produits se démarquaient environ 25 % de plus lorsqu'ils étaient conditionnés dans des contenants inhabituels, ce qui est compréhensible compte tenu de l'affluence actuelle dans les rayons beauté.

Les canaux de refroidissement conformes et les moules hybrides métal-polymère permettent désormais d'atteindre une uniformité de l'épaisseur des parois de ±0,15 mm et supportent des textures de surface complexes. Ces avancées éliminent bon nombre de contraintes historiques liées à la conception :

| Capacité | Limites traditionnelles | Solutions Avancées |

|---|---|---|

| Complexité des sous-plats | niveau 0 à 1 | cœurs imbriqués à 3 niveaux et plus |

| Finition de surface | Brillant/Mat | Motifs micro-texturés |

| Angles de dépouille | ≥3° | 0,5° avec des broches d'éjection |

Cette évolution de l'ingénierie des moules permet d'atteindre un taux de réussite en premier passage de 89 % pour les boîtiers médicaux complexes, contre 55 % avec les outillages traditionnels.

Les systèmes modulaires de soufflage dotés de composants interchangeables réduisent le temps de reconfiguration jusqu'à 70 %, permettant de déployer des emballages saisonniers ou en édition limitée en 3 à 4 semaines au lieu de plus de 12 semaines. Cette réactivité est essentielle dans des secteurs dynamiques comme celui des boissons, où 64 % des consommateurs privilégient les designs en édition limitée. L'équipement personnalisé permet donc une adaptation rapide aux demandes changeantes du marché.

Les systèmes de soufflage adaptatifs soutiennent les stratégies de production locales. Une étude de 2024 portant sur 450 fabricants a montré que l'outillage régionalisé réduisait les coûts logistiques de 22 % et améliorait la conformité aux réglementations locales sur la durabilité. Pour des marchés de niche tels que les cosmétiques biologiques, l'ingénierie sur mesure permet des formes uniques — comme des bouteilles hexagonales ou des distributeurs ergonomiques — que les moules standards ne peuvent pas produire.

L'emballage spécialisé a connu une croissance presque deux fois supérieure à celle du marché général l'année dernière, principalement parce que les entreprises ont commencé à adopter des techniques de soufflage personnalisées. Les nouvelles entreprises qui mettent en œuvre cette approche parviennent généralement à commercialiser leurs produits environ 40 % plus rapidement que leurs concurrents qui utilisent encore des solutions d'outillage standard. La capacité de réaliser rapidement des prototypes et d'ajuster les conceptions fait toute la différence lorsqu'il s'agit de fidéliser les clients. Les marques qui se démarquent grâce à des formats d'emballage uniques ont également remarqué un phénomène intéressant : leur clientèle reste fidèle environ 29 % plus longtemps que la moyenne. Ce lien entre un emballage créatif et des clients fidèles devient de plus en plus évident dans l'ensemble du secteur.

L'ingénierie sur mesure des moules réduit les temps de cycle de 12 à 18 % en alignant les outils sur le comportement spécifique des matériaux, éliminant ainsi les phases de refroidissement redondantes sans nuire à la résistance. Sur les lignes d'emballage à haut volume, cette amélioration d'efficacité se traduit par 400 à 600 unités supplémentaires par poste de 8 heures par rapport aux systèmes standards.

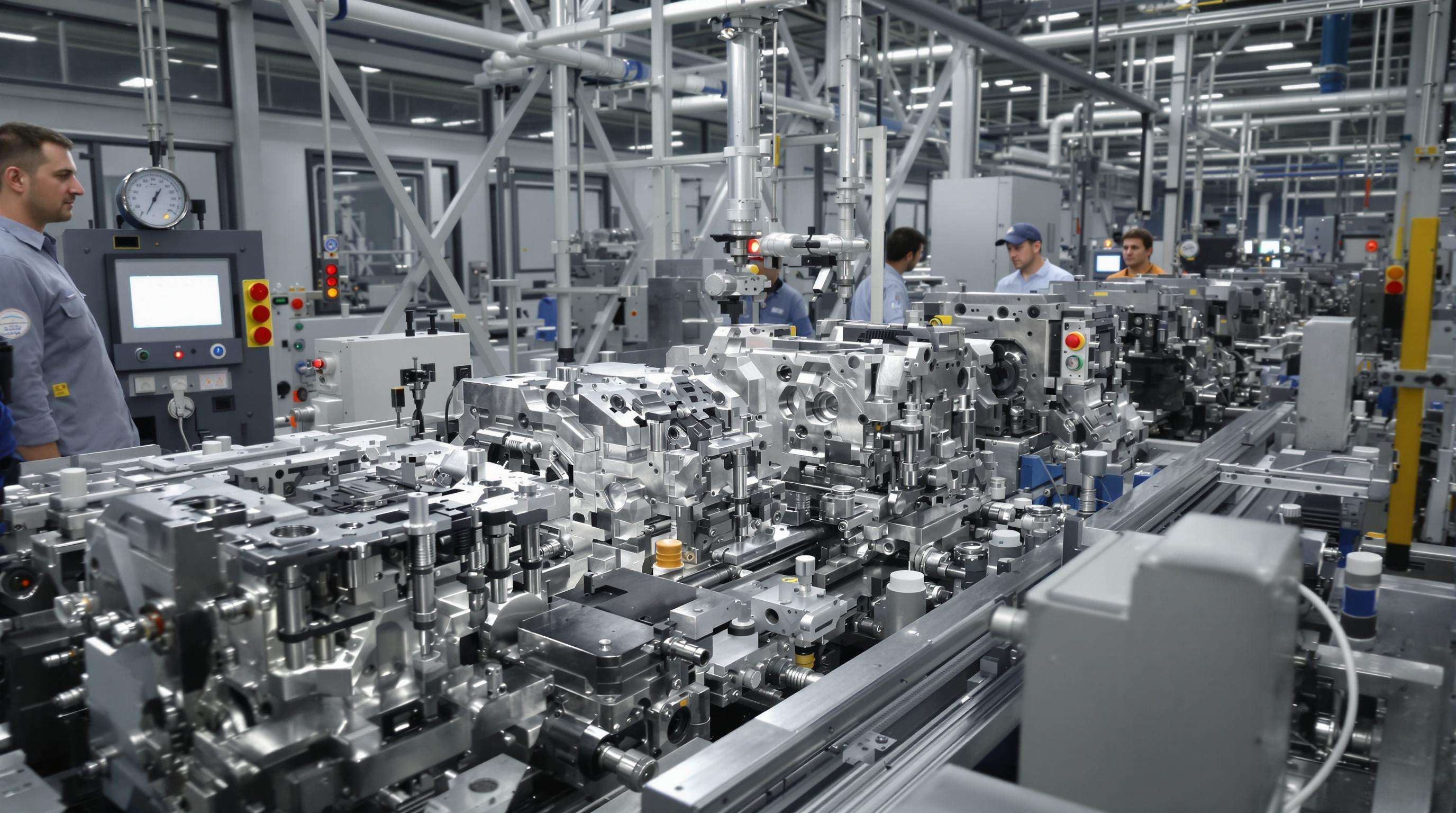

La manutention automatisée des matériaux et l'inspection en ligne réduisent les coûts de main-d'œuvre de 30 à 45 % sur les opérations multi-étapes. L'intégration des automates programmables permet un contrôle en temps réel de l'épaisseur des parois et de la pression, minimisant les ajustements manuels. Cette automatisation libère les opérateurs pour qu'ils puissent se concentrer sur l'optimisation des processus plutôt que sur la surveillance routinière.

Bien que l'outillage sur mesure nécessite un investissement initial supérieur de 20 à 35 %, les fabricants atteignent généralement un retour sur investissement en 12 à 18 mois grâce à des taux de rebut et une consommation d'énergie réduits. Une analyse de 2023 portant sur 47 installations a révélé qu'après trois ans, les systèmes de soufflage sur mesure ont permis de réduire les coûts unitaires de 9 % par rapport aux équipements anciens modifiés.

L'analyse avancée du flux de matière permet de réduire la surconsommation de matériau de 18 à 22 % dans les éléments complexes tels que les poignées et les fermetures filetées. La prototypage virtuel élimine les gaspillages liés aux essais-erreurs, en particulier dans la production de récipients médicaux nécessitant une précision de ± 0,15 mm. Dans les opérations de taille moyenne, cette précision réduit la consommation annuelle de polymères de 7 à 12 tonnes.

La précision des conceptions en soufflage est essentielle pour la fabrication de composants tels que les réservoirs à carburant automobiles ou les bouteilles de médicaments, où de légères variations de dimensions pourraient entraîner des problèmes majeurs. L'atteinte de tolérances serrées garantit la fiabilité et la sécurité des produits.

Les outillages sur mesure, tels que les moules multi-cavités équipés de zones à température contrôlée, atteignent une répétabilité constante en maintenant une épaisseur de paroi uniforme et en effectuant des ajustements en cycle à l'aide de capteurs de pression en temps réel.

Les innovations de conception dans l'emballage des boissons et des cosmétiques incluent des poignées inclinées sur les récipients, des panneaux asymétriques pour une meilleure prise en main, ainsi que des configurations multi-chambres. Ces conceptions répondent aux préférences des consommateurs en matière de praticité et de produits originaux.

L'ingénierie avancée des moules, incluant les canaux de refroidissement conformes et les moules hybrides métal-polymère, permet de dépasser les limites traditionnelles en autorisant des géométries complexes, des textures de surface améliorées et des angles de dépouille précis.

L'intégration de l'automatisation dans les systèmes de soufflage réduit les coûts de main-d'œuvre en permettant un contrôle en temps réel et en minimisant les ajustements manuels. L'automatisation améliore l'efficacité et permet aux opérateurs de se concentrer sur l'optimisation du processus plutôt que sur la surveillance routinière.

Actualités à la Une

Actualités à la Une2024-10-29

2024-09-02

2024-09-02

Droits d'auteur © 2024 Changzhou Pengheng Auto parts Co., LTD