طراحیهای قالبگیری بادی این روزها میتوانند تلرانسهای بسیار دقیقی داشته باشند، و گاهی اوقات در تولید انبوه به کمتر از 0.1 میلیمتر میرسند. نوع دقتی که ما در مورد آن صحبت میکنیم هنگام ساخت چیزهایی مانند باکهای سوخت خودرو یا بطریهای دارو بسیار مهم است، زیرا حتی تغییرات کوچک در اندازه (حدود 2٪ اختلاف) میتواند بعداً مشکلات بزرگی ایجاد کند. تولیدکنندگان نیز به شدت به نرمافزارهای شبیهسازی متکی شدهاند. این ابزارهای پیشرفته میتوانند پیشبینی کنند که مواد در طول فرآیند با دقت بسیار خوبی، شاید حدود 90٪ اختلاف، چگونه رفتار خواهند کرد. و این بدان معناست که شرکتها دیگر مجبور نیستند چرخههای آزمایش زیادی را پشت سر بگذارند و در مقایسه با تکنیکهای قدیمی، زمان و مواد تلف شده را تقریباً یک سوم کاهش دهند.

قالبهای چند حفرهای با مناطق کنترلشده دما، یکنواختی ضخامت دیواره ±0.05 میلیمتر را در بیش از 50،000+ چرخه تولید حفظ میکنند. یک مطالعه Gauge R&R در سال 2024 نشان داد که ابزارهای سفارشی، تکرارپذیری اندازهگیری را در بستهبندیهای درجه مواد غذایی تا 28٪ بهبود میبخشند. حسگرهای فشار در زمان واقعی، تغییرات ضخامت پاریسون را به کوچکی 0.3٪ تشخیص میدهند و امکان تنظیمات فوری در چرخه را برای اطمینان از ثبات فراهم میکنند.

سیستمهای بینایی که بازرسی را خودکار میکنند، میتوانند به لطف الگوریتمهای یادگیری ماشینی، حدود ۱۲۰ قطعه را در هر دقیقه بررسی کرده و عیوب کوچک با اندازه تنها ۴۰ میکرون مربع را تشخیص دهند. کارخانههایی که این سیستمها را به همراه داشبوردهای SPC خود پیادهسازی میکنند، متوجه میشوند که مشکلات را ۴۱ درصد سریعتر از قبل تشخیص میدهند. صرفهجویی واقعی در هزینهها از کاهش مواد زائد در طول فرآیندهای تولید بطری حاصل میشود که در آن ضایعات حدود ۱۸ درصد کاهش مییابد. به علاوه، همین سیستمها به تولیدکنندگان کمک میکنند تا با الزامات سختگیرانه ISO 13485 مورد نیاز برای تولید تجهیزات پزشکی مطابقت داشته باشند. بسیاری از مدیران کارخانه در واقع به ما میگویند که این تنظیمات، کنترل کیفیت را روز به روز بسیار کمتر استرسزا میکند.

یکی از تولیدکنندگان بزرگ تجهیزات پزشکی پس از روی آوردن به قالبهای بهینهسازیشده با فشار حفره، شاهد کاهش چشمگیر در میزان خرابی پورتهای کیسههای IV بود. این بهبود حدود ۶۰٪ بود که تفاوت واقعی در قابلیت اطمینان محصول ایجاد کرد. دستگاه قالبگیری بادی ویژه آنها، تغییرات را در بیش از یک میلیون واحد تولید شده زیر ۰.۰۸ میلیمتر نگه داشت، چیزی که برای حفظ شرایط استریل مورد نیاز در مراکز درمانی کاملاً ضروری است. پیادهسازی بررسیهای ابعادی مبتنی بر هوش مصنوعی به آنها این امکان را داد که فرآیند اعتبارسنجی خود را تقریباً دو ماه کوتاه کنند. این نشان میدهد که مهندسی دقیق هنگام افزایش تولید و در عین حال رعایت استانداردهای سختگیرانه نظارتی که صنعت روزانه با آن مواجه است، چقدر مهم است.

طراحی قالبگیری بادی سفارشی به تولیدکنندگان این امکان را میدهد که فراتر از بستهبندیهای استاندارد حرکت کنند و هندسههای سفارشی را برای کاربردهای متنوع - از دربهای مقاوم در برابر کودک در داروسازی گرفته تا ظروف سبک و پایدار برای نوشیدنیها - امکانپذیر سازند.

دستگاههای قالبگیری بادی امروزی میتوانند ارتفاع بطری را از حدود ۵۰ میلیمتر تا ۵۰۰ میلیمتر به سرعت تنظیم کنند، همچنین میتوانند بدون نیاز به تنظیمات کامل ابزار جدید، سطح گردن و طرح پایه را تغییر دهند. نگاهی اخیر به صنعت در سال ۲۰۲۳ نشان داد که تقریباً دو سوم شرکتهای غذایی اکنون از این سیستمهای قالبگیری مدولار برای بستهبندی انعطافپذیر در محصولات مختلف خود استفاده میکنند. چیزی که این را بسیار ارزشمند میکند، سرعت انجام کارها در کف تولید است. تغییر بین واحدهای مختلف نگهداری موجودی حدود ۱۲ تا ۱۵ درصد زمان کمتری نسبت به روشهای سنتی قدیمی میبرد، که واقعاً هنگام اجرای چندین خط تولید از طریق همان مرکز، زمان زیادی میبرد.

اخیراً شاهد تغییرات طراحی بسیار جالبی هستیم، مانند دستههای زاویهدار روی ظروف بزرگ مواد شیمیایی صنعتی، پنلهای نامتقارن که به افراد کمک میکنند بطریهای ورزشی را بهتر در دست بگیرند، و این چیدمانهای چند محفظهای زیبا در سرمهای مراقبت از پوست درجه یک. این نوع اشکال خاص در حال رواج هستند زیرا مصرفکنندگان هم به دنبال کاربردی بودن و هم به دنبال چیزی هستند که در قفسههای فروشگاهها خودنمایی کند. شرکتهای لوازم آرایشی متوجه شدهاند که محصولاتشان وقتی در ظروف غیرمعمول عرضه میشوند، حدود ۲۵ درصد بیشتر به چشم میآیند، که با توجه به شلوغی بخشهای زیبایی امروزه، منطقی است.

کانالهای خنککنندهی همدیس و قالبهای ترکیبی فلز-پلیمر اکنون به یکنواختی ضخامت دیواره ±0.15 میلیمتر دست یافته و از بافتهای سطحی پیچیده پشتیبانی میکنند. این پیشرفتها بسیاری از محدودیتهای طراحی قدیمی را از بین میبرند:

| قابلیت | محدودیتهای سنتی | راهحلهای پیشرفته |

|---|---|---|

| پیچیدگی تضعیفشده | سطح ۰-۱ | هستههای تو در تو با ۳+ سطح |

| پوشش سطحی | براق/مات | الگوهای ریزبافت |

| زاویههای خارجکننده | ≥3° | ۰.۵ درجه با پینهای بیرونانداز |

این تحول در مهندسی قالب، نرخ موفقیت ۸۹ درصدی در اولین مرحله ساخت محفظههای پزشکی پیچیده را فراهم میکند، که نسبت به ۵۵ درصد با ابزارهای مرسوم، افزایش یافته است.

سیستمهای قالبگیری دمشی مدولار با اجزای قابل تعویض، زمان نوسازی ابزار را تا 70 درصد کاهش میدهند و امکان استقرار بستهبندیهای فصلی یا نسخه محدود را در 3 تا 4 هفته به جای 12+ هفته فراهم میکنند. این چابکی در بخشهای پرسرعت مانند نوشیدنیها حیاتی است، جایی که 64 درصد از مصرفکنندگان طرحهای نسخه محدود را در اولویت قرار میدهند. بنابراین تجهیزات سفارشی امکان هماهنگی سریع با تقاضاهای متغیر بازار را فراهم میکند.

سیستمهای قالبگیری بادی تطبیقی از استراتژیهای تولید محلی پشتیبانی میکنند. مطالعهای در سال ۲۰۲۴ روی ۴۵۰ تولیدکننده نشان داد که ابزارهای منطقهای، هزینههای لجستیک را ۲۲ درصد کاهش داده و انطباق با مقررات پایداری محلی را بهبود بخشیدهاند. برای بازارهای خاص مانند لوازم آرایشی ارگانیک، مهندسی سفارشی امکان ایجاد اشکال منحصر به فردی - مانند بطریهای شش ضلعی یا توزیعکنندههای ارگونومیک - را فراهم میکند که قالبهای استاندارد قادر به تولید آنها نیستند.

بستهبندیهای تخصصی سال گذشته تقریباً دو برابر نرخ بازار عمومی رشد داشتند، عمدتاً به این دلیل که شرکتها شروع به پذیرش تکنیکهای قالبگیری بادی سفارشی کردند. کسبوکارهای جدیدی که این رویکرد را پیادهسازی میکنند، معمولاً محصولات خود را حدود ۴۰ درصد سریعتر از رقبایی که به راهحلهای استاندارد ابزارآلات پایبند هستند، به بازار عرضه میکنند. توانایی نمونهسازی سریع و تنظیم طرحها، تفاوت زیادی در حفظ مشتریان ایجاد میکند. برندهایی که از طریق قالبهای بستهبندی منحصر به فرد متمایز میشوند، متوجه نکته جالبی نیز شدهاند - پایگاه مصرفکنندگان آنها تقریباً ۲۹٪ بیشتر از حد متوسط تمایل به ماندن با آنها دارند. این ارتباط بین بستهبندی خلاقانه و مشتریان وفادار در سراسر صنعت به طور فزایندهای آشکار میشود.

مهندسی قالب سفارشی با هماهنگ کردن ابزار با رفتار خاص مواد، زمان چرخه را ۱۲ تا ۱۸ درصد کاهش میدهد و مراحل خنکسازی اضافی را بدون کاهش استحکام حذف میکند. در خطوط بستهبندی با حجم بالا، این افزایش بهرهوری به ۴۰۰ تا ۶۰۰ واحد اضافی در هر شیفت ۸ ساعته در مقایسه با سیستمهای استاندارد تبدیل میشود.

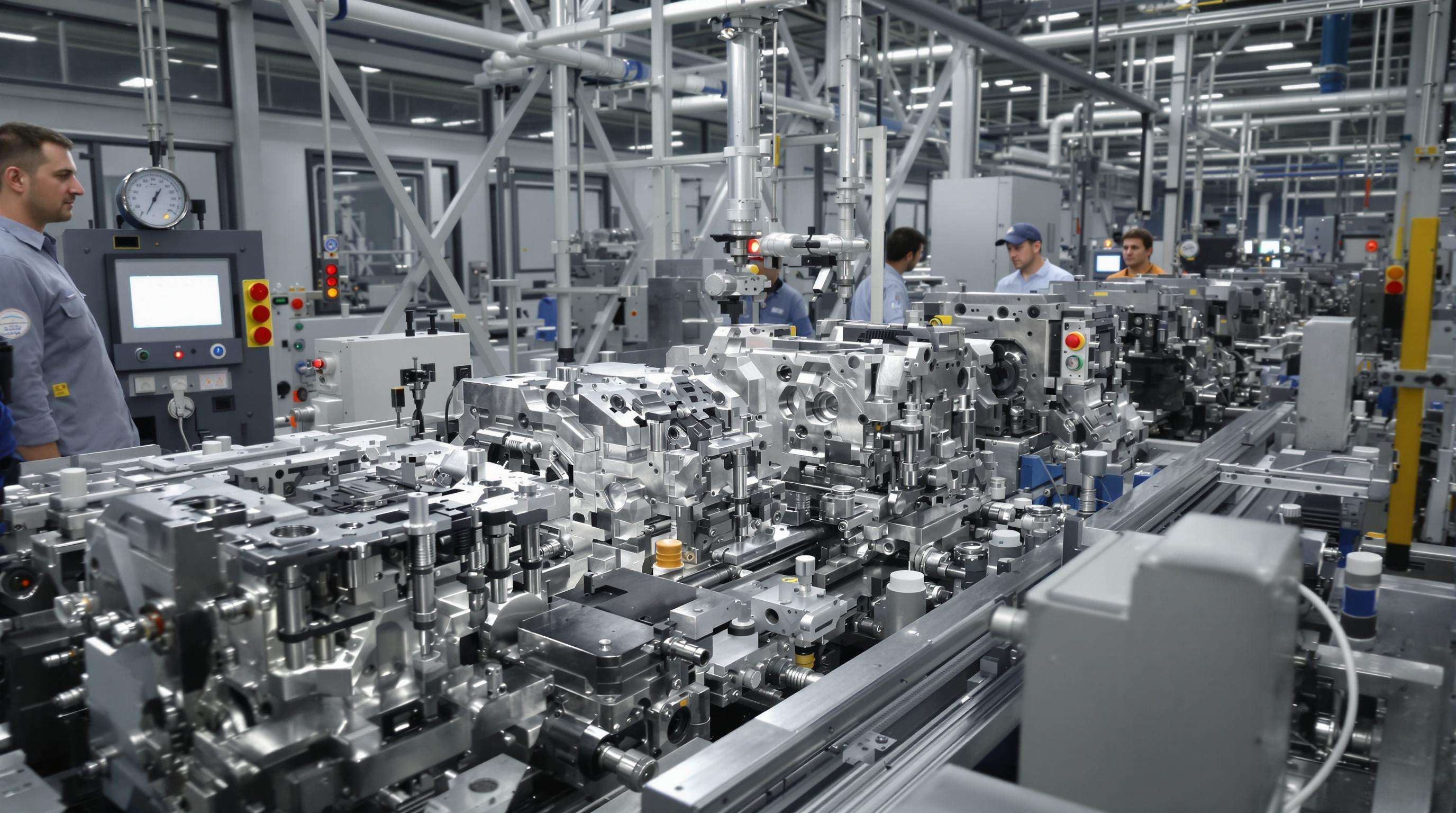

جابجایی خودکار مواد و بازرسی در خط تولید، هزینههای نیروی کار را در عملیات چند مرحلهای 30 تا 45 درصد کاهش میدهد. ادغام PLC امکان کنترل ضخامت و فشار دیواره را در زمان واقعی فراهم میکند و تنظیمات دستی را به حداقل میرساند. این اتوماسیون، اپراتورها را آزاد میکند تا به جای نظارت روتین، بر بهینهسازی فرآیند تمرکز کنند.

اگرچه ابزارهای سفارشی به سرمایهگذاری اولیه ۲۰ تا ۳۵ درصد بیشتر نیاز دارند، تولیدکنندگان معمولاً به دلیل نرخ ضایعات کمتر و مصرف انرژی کمتر، در عرض ۱۲ تا ۱۸ ماه به بازگشت سرمایه میرسند. تجزیه و تحلیل ۴۷ کارخانه در سال ۲۰۲۳ نشان داد که پس از سه سال، سیستمهای قالبگیری دمشی سفارشی ۹ درصد هزینه به ازای هر واحد کمتر از تجهیزات قدیمیِ بازسازیشده داشتهاند.

تجزیه و تحلیل پیشرفته جریان قالب، استفاده بیش از حد مواد را در ویژگیهای پیچیده مانند دستهها و بستههای رزوهدار، ۱۸ تا ۲۲ درصد کاهش میدهد. نمونهسازی مجازی، ضایعات آزمون و خطا را، به ویژه در تولید ظروف پزشکی که به دقت ±۰.۱۵ میلیمتر نیاز دارند، از بین میبرد. در عملیات در مقیاس متوسط، این دقت، مصرف سالانه پلیمر را ۷ تا ۱۲ تن کاهش میدهد.

دقت در طراحیهای قالبگیری بادی برای ساخت قطعاتی مانند باک سوخت خودرو یا بطریهای دارو، که در آنها تغییرات کوچک در اندازه میتواند منجر به مشکلات قابل توجهی شود، بسیار مهم است. دستیابی به تلرانسهای دقیق، قابلیت اطمینان و ایمنی محصول را تضمین میکند.

ابزارهای قالبگیری سفارشی، مانند قالبهای چند حفرهای با مناطق کنترلشده دما، با حفظ ضخامت یکنواخت دیواره و انجام تنظیمات درون چرخهای با استفاده از حسگرهای فشار در زمان واقعی، به تکرارپذیری ثابتی دست مییابند.

طرحهای نوآورانه در بستهبندی نوشیدنیها و لوازم آرایشی شامل دستههای زاویهدار روی ظروف، پنلهای نامتقارن برای گرفتن بهتر و چیدمانهای چند محفظهای میشود. این طرحها مطابق با ترجیحات مصرفکننده برای کاربردی بودن و محصولات برجسته هستند.

مهندسی پیشرفته قالب، شامل کانالهای خنککننده تطبیقی و قالبهای ترکیبی فلز-پلیمر، با امکان ایجاد هندسههای پیچیده، بافتهای سطحی بهبود یافته و زوایای دقیق برش، بر محدودیتهای طراحی سنتی غلبه میکند.

ادغام اتوماسیون در سیستمهای قالبگیری دمشی با فعال کردن کنترل در لحظه و به حداقل رساندن تنظیمات دستی، هزینههای نیروی کار را کاهش میدهد. اتوماسیون کارایی را افزایش میدهد و به اپراتورها اجازه میدهد تا به جای نظارت روتین، بر بهینهسازی فرآیند تمرکز کنند.

اخبار داغ

اخبار داغ2024-10-29

2024-09-02

2024-09-02

کپیرایت © 2024 شرکت قطعات خودرو چانگژو پنگهنگ، با مسئولیت محدود