Hoy en día, los diseños de moldeo por soplado pueden alcanzar tolerancias muy ajustadas, que a veces llegan a menos de 0,1 mm en series de producción en masa. Este tipo de precisión es fundamental al fabricar productos como depósitos de combustible para automóviles o frascos de medicamentos, ya que incluso pequeñas variaciones de tamaño (de alrededor del 2 %) podrían causar grandes problemas posteriormente. Los fabricantes también están empezando a utilizar con frecuencia software de simulación. Estas herramientas avanzadas pueden predecir el comportamiento de los materiales durante el proceso con bastante precisión, aproximadamente alrededor del 90 %. Esto significa que las empresas ya no tienen que pasar por tantos ciclos de prueba, lo que reduce el desperdicio de tiempo y materiales en aproximadamente un tercio en comparación con las técnicas anteriores.

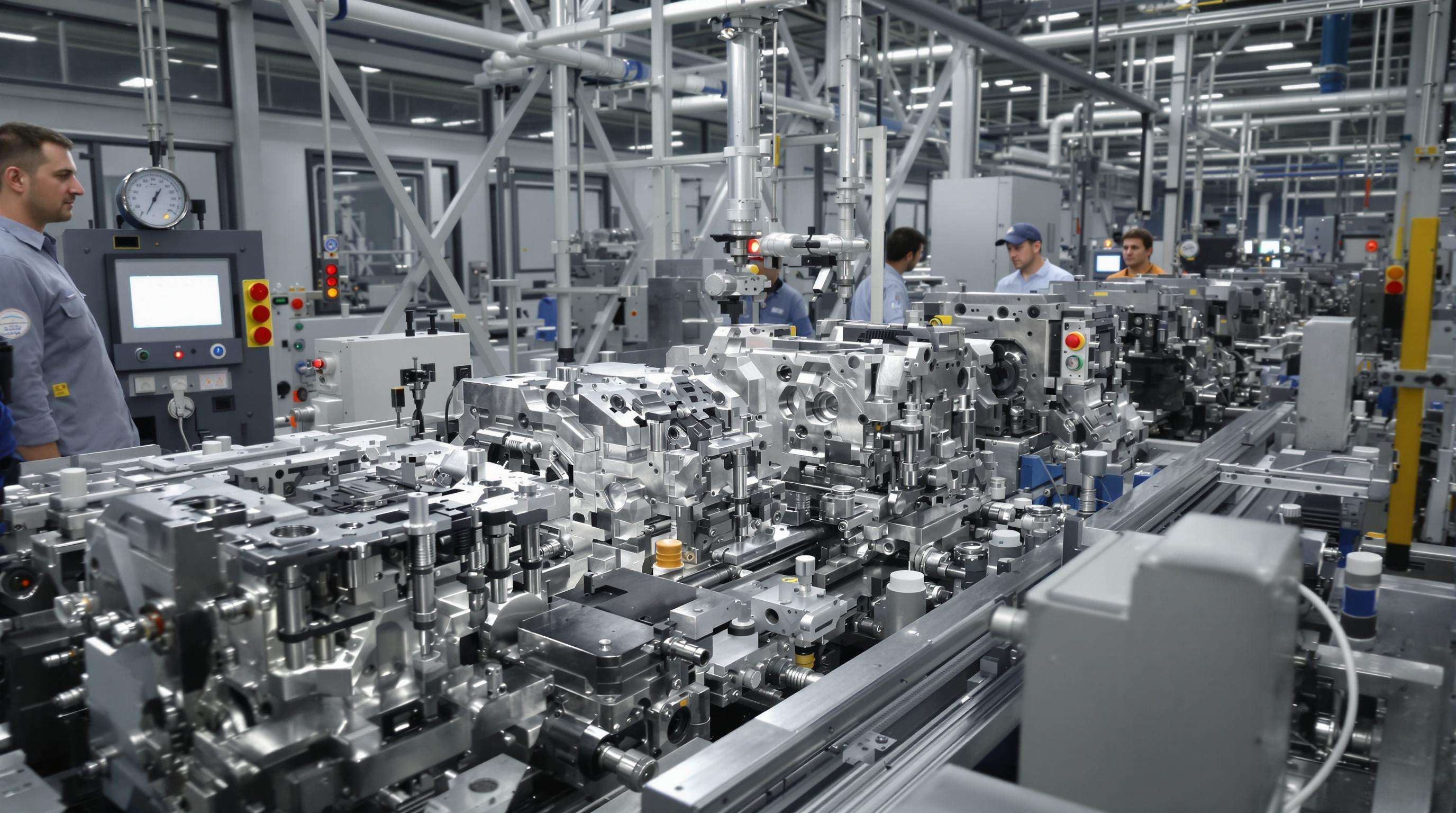

Los moldes multicavidad con zonas de control de temperatura mantienen una uniformidad de espesor de pared de ±0,05 mm durante más de 50.000 ciclos de producción. Un estudio de Gauge R&R de 2024 reveló que el uso de herramientas personalizadas mejora la reproducibilidad de las mediciones en un 28 % en envases de grado alimenticio. Los sensores de presión en tiempo real detectan variaciones de espesor del parisón de tan solo el 0,3 %, lo que permite ajustes inmediatos durante el ciclo para garantizar la consistencia.

Los sistemas de visión que automatizan la inspección pueden revisar alrededor de 120 piezas por minuto y detectar defectos minúsculos de tan solo 40 micras cuadradas gracias a algoritmos de aprendizaje automático. Las fábricas que implementan estos sistemas junto con sus paneles de control SPC diagnostican problemas un 41 % más rápido que antes. El verdadero ahorro reside en la reducción de residuos durante los procesos de fabricación de botellas, donde los residuos se reducen aproximadamente un 18 %. Además, estos mismos sistemas ayudan a los fabricantes a cumplir con los estrictos requisitos de la norma ISO 13485 necesarios para la producción de dispositivos médicos. Muchos gerentes de planta nos comentan que esta configuración simplifica considerablemente el control de calidad diario.

Un importante fabricante de dispositivos médicos observó una drástica reducción en las fallas de los puertos de las bolsas intravenosas tras cambiar a moldes optimizados para la presión de la cavidad. La mejora fue de aproximadamente un 60 %, lo que marcó una diferencia significativa en la fiabilidad del producto. Su configuración especial de moldeo por soplado mantuvo variaciones inferiores a 0,08 mm en más de un millón de unidades producidas, algo absolutamente esencial para mantener las condiciones de esterilidad requeridas en entornos sanitarios. La implementación de comprobaciones dimensionales basadas en IA les permitió acortar su proceso de validación en casi dos meses. Esto demuestra la importancia de la ingeniería de precisión al aumentar la producción, sin dejar de cumplir con las estrictas normas regulatorias a las que se enfrenta la industria a diario.

El diseño de moldeo por soplado personalizado permite a los fabricantes ir más allá de los envases estandarizados, lo que permite crear geometrías personalizadas para diversas aplicaciones, desde cierres a prueba de niños en productos farmacéuticos hasta envases livianos y sostenibles para bebidas.

Las máquinas de moldeo por soplado actuales permiten ajustar la altura de las botellas desde aproximadamente 50 mm hasta 500 mm con bastante rapidez, además de modificar los acabados del cuello y los diseños de la base, todo ello sin necesidad de nuevas configuraciones de herramientas. Un análisis reciente de la industria en 2023 reveló que casi dos tercios de las empresas alimentarias utilizan estos sistemas de moldeo modulares para envases flexibles en sus diferentes productos. Su gran valor reside en la rapidez con la que se realizan los trabajos en la planta de producción. Los cambios entre diferentes unidades de almacenamiento requieren entre un 12 % y un 15 % menos de tiempo que con los métodos tradicionales, lo que supone una gran ventaja al operar varias líneas de producto en la misma planta.

Últimamente estamos viendo cambios de diseño muy interesantes, como las asas angulares en los grandes contenedores de productos químicos industriales, los paneles asimétricos que facilitan el agarre de las botellas deportivas y las elegantes configuraciones multicámara en los sérums de alta gama para el cuidado de la piel. Este tipo de formas especiales se están popularizando porque los consumidores buscan practicidad y un producto que destaque en los estantes de las tiendas. De hecho, las empresas de cosméticos han notado que sus productos destacan un 25 % más cuando vienen en envases inusuales, lo cual tiene sentido considerando lo abarrotadas que pueden estar las secciones de belleza hoy en día.

Los canales de refrigeración conformados y los moldes híbridos de metal-polímero ahora alcanzan una uniformidad de espesor de pared de ±0,15 mm y admiten texturas superficiales complejas. Estos avances eliminan muchas limitaciones de diseño históricas:

| Capacidad | Límites tradicionales | Soluciones Avanzadas |

|---|---|---|

| Complejidad socavada | nivel 0-1 | núcleos anidados de más de 3 niveles |

| Acabado de superficie | Brillo/Mate | Patrones microtexturizados |

| Ángulos de tiro | ≥3° | 0,5° con pasadores expulsores |

Esta evolución en la ingeniería de moldes permite una tasa de éxito del 89 % en la primera pasada para carcasas médicas complejas, en comparación con el 55 % con herramientas convencionales.

Los sistemas modulares de moldeo por soplado con componentes intercambiables reducen el tiempo de reequipamiento hasta en un 70 %, lo que permite implementar envases de temporada o de edición limitada en 3 o 4 semanas en lugar de más de 12. Esta agilidad es vital en sectores de rápida evolución como el de las bebidas, donde el 64 % de los consumidores priorizan los diseños de edición limitada. Por lo tanto, los equipos personalizados permiten una rápida adaptación a las cambiantes demandas del mercado.

Los sistemas de moldeo por soplado adaptativos facilitan las estrategias de producción localizadas. Un estudio realizado en 2024 con 450 fabricantes demostró que el utillaje regionalizado redujo los costes logísticos en un 22 % y mejoró el cumplimiento de las normativas locales de sostenibilidad. Para nichos de mercado como el de la cosmética orgánica, la ingeniería a medida permite crear formas únicas, como botellas hexagonales o dispensadores ergonómicos, que los moldes estándar no pueden producir.

El año pasado, los envases especiales crecieron casi el doble que el mercado general, principalmente porque las empresas comenzaron a adoptar técnicas de moldeo por soplado personalizadas. Las nuevas empresas que implementan este enfoque suelen comercializar sus productos un 40 % más rápido que sus competidores, que se limitan a soluciones de moldeo estándar. La capacidad de crear prototipos y ajustar diseños rápidamente marca la diferencia a la hora de fidelizar a los clientes. Las marcas que destacan por sus formatos de envase únicos también han observado algo interesante: su base de consumidores tiende a fidelizarlos aproximadamente un 29 % más que el promedio. Esta conexión entre el envase creativo y la fidelidad de los clientes es cada vez más evidente en todo el sector.

La ingeniería de moldes a medida reduce los tiempos de ciclo entre un 12 % y un 18 % al adaptar las herramientas al comportamiento específico del material, eliminando las fases de enfriamiento redundantes sin sacrificar la resistencia. En líneas de envasado de alto volumen, esta mejora en la eficiencia se traduce en entre 400 y 600 unidades adicionales por turno de 8 horas, en comparación con los sistemas estándar.

La manipulación automatizada de materiales y la inspección en línea reducen los costos de mano de obra entre un 30 % y un 45 % en operaciones multietapa. La integración con PLC permite el control en tiempo real del espesor y la presión de las paredes, minimizando los ajustes manuales. Esta automatización permite a los operadores centrarse en la optimización del proceso en lugar de la supervisión rutinaria.

Aunque las herramientas personalizadas requieren una inversión inicial entre un 20 % y un 35 % mayor, los fabricantes suelen obtener un retorno de la inversión en un plazo de 12 a 18 meses gracias a una menor tasa de desperdicios y un menor consumo de energía. Un análisis realizado en 2023 en 47 instalaciones reveló que, después de tres años, los sistemas de moldeo por soplado personalizados ofrecían un 9 % menos de costes unitarios que los equipos antiguos modernizados.

El análisis avanzado del flujo de molde reduce el consumo excesivo de material entre un 18 % y un 22 % en características complejas como asas y cierres roscados. El prototipado virtual elimina el desperdicio por ensayo y error, especialmente en la producción de envases médicos que requiere una precisión de ±0,15 mm. En operaciones de mediana escala, esta precisión reduce el consumo anual de polímero entre 7 y 12 toneladas.

La precisión en los diseños de moldeo por soplado es crucial para la fabricación de componentes como tanques de combustible para automóviles o frascos de medicamentos, donde pequeñas variaciones de tamaño podrían causar problemas importantes. Lograr tolerancias estrictas garantiza la fiabilidad y seguridad del producto.

Las herramientas de moldeo personalizadas, como los moldes de múltiples cavidades con zonas de temperatura controlada, logran una repetibilidad constante al mantener un espesor de pared uniforme y realizar ajustes durante el ciclo utilizando sensores de presión en tiempo real.

Los diseños innovadores en envases de bebidas y cosméticos incluyen asas angulares, paneles asimétricos para un mejor agarre y configuraciones multicámara. Estos diseños satisfacen las preferencias de los consumidores por la practicidad y productos destacados.

La ingeniería de moldes avanzada, que incluye canales de enfriamiento conformados y moldes híbridos de metal y polímero, supera los límites de diseño tradicionales al permitir geometrías complejas, texturas de superficie mejoradas y ángulos de inclinación precisos.

La integración de la automatización en los sistemas de moldeo por soplado reduce los costos de mano de obra al permitir el control en tiempo real y minimizar los ajustes manuales. La automatización mejora la eficiencia y permite a los operadores centrarse en optimizar el proceso en lugar de la supervisión rutinaria.

Noticias Calientes

Noticias Calientes2024-10-29

2024-09-02

2024-09-02

Derechos de autor © 2024 Changzhou Pengheng Auto parts Co., LTD